Rechercher dans les numéros

Chapitres

Liste des sections

Chapitre 4

Les boîtiers EN QUESTION

Gros plan sur l’art délicat de la fabrication des boîtes.

La création d’une boîte implique une MÉTAMORPHOSE.

Il faut le reconnaître, la communauté des horlogers jouit de l’estime de tous. Les magazines, les réseaux sociaux et les sites Internet les placent, eux et leurs œuvres, sur un piédestal. On trouve partout des coups de projecteur sur leurs établis, des révélations sur leurs méthodes, leurs techniques, voire leurs secrets. En bref, les collectionneurs savent, ou tout au moins croient savoir, comment les mouvements sont construits et comment les horlogers travaillent. Mais qu’en est-il des constructeurs de boîtes ? Certes, les connaisseurs scrutent les moindres détails du design et de la finition, prenant plaisir à découvrir et même à toucher un boîtier de montre superbement réalisé. Ils ont bien entendu raison. D’une certaine manière, un propriétaire de montre entretient un lien plus étroit avec le boîtier qu’avec le mouvement. Après tout, même avec un fond transparent, le mouvement est complètement invisible quand la montre est portée. Le boîtier quant à lui est à portée de vue en permanence. Cela dit, même si ses qualités sont manifestes et appréciées avec justesse, que sait-on des procédés de fabrication et des hommes qui les font ? Il est clairement injuste que cet aspect très important de l’horlogerie soit relégué dans l’ombre, dissimulé sous un voile. Levons ce voile et explorons l’art délicat de la fabrication des boîtes.

Nombre de formes d’art sont décoratives. Une toile reste une toile. De même, un objet gravé conserve sa nature. Au contraire, la création d’une boîte implique une métamorphose. Une barre de métal en or, en platine ou en acier se transforme en sculpture voluptueuse. À contempler les courbes fluides et le poli luisant d’un boîtier Blancpain, il est difficile, voire impossible, d’imaginer qu’il provient d’un morceau de matière ordinaire. Ce qui est remarquable, c’est que l’art de cette transformation est, dans sa globalité, resté le même depuis deux siècles. Après utilisation de machines pour produire la forme de base du boîtier, on travaille minutieusement à la main pour réaliser les finitions. On ne prétend pas que les machines soient semblables, elles ont évidemment évolué au fil du temps. Cela dit, toute visite des ateliers de fabrication des boîtiers Blancpain — chez Simon Et Membrez (société sœur du groupe auquel appartient Blancpain) dans un coin reculé du Jura suisse, la ville de Delémont — commence toujours par un rappel des méthodes du passé.

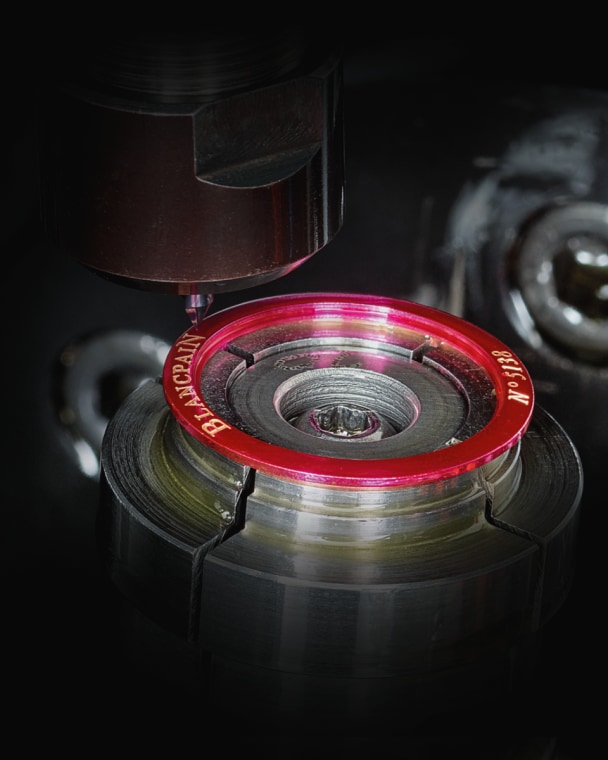

Polir une lunette à « double pomme » de Blancpain demande un savoir-faire hors pair, car non seulement celle-ci doit briller de tous ses feux, mais sa bordure doit rester bien définie.

Il y a un LIEN FRAPPANT entre l’histoire de la fabrication des boîtiers et celle des mouvements.

Il y a un lien frappant entre l’histoire de la fabrication des boîtiers et celle des mouvements. Les premiers fabricants de boîtiers travaillaient dans des conditions comparables à celles des agriculteurs-horlogers du Jura suisse, qui passaient les mois d’hiver à réaliser des composants de mouvements à l’étage des étables qui abritaient leurs vaches. Pour obtenir la forme de base des boîtiers, on procédait à des découpes et à des tailles sur des tours à broches actionnés à la main. Vers la fin du XIXe siècle, la fabrication est passée de la ferme à l’usine. Il est intéressant de mentionner que ce sont les américains qui ont fourni les premiers outils adaptés aux différentes étapes de l’usinage. Au début du XXe siècle, les suisses ont développé une nouvelle génération d’outils. Les machines qui permettaient de façonner les disques de métal et de tailler avec précision les arrondis des boîtiers, avec une panoplie de burins spécifiques, étaient actionnées via des courroies par des poulies surélevées. Les formes des burins étaient très variées, chacune étant étudiée pour la taille d’un élément particulier du boîtier.

Selon le procédé de l’époque, le boîtier tournait sous la pointe fixe du burin contre lequel il était pressé et une commande permettait de régler la profondeur des incisions avec précision. Naturellement, comme les outils étaient conçus pour façonner les parties rondes du boîtier — la lunette (à l’intérieur et à l’extérieur), les supports internes du mouvement, le fond et d’autres parties raffinées — les cornes, vraiment pas rondes, étaient soudées par la suite.

D’autres avancées techniques ont suivi. On a développé des machines suffisamment puissantes pour étamper la forme de base du boîtier définitif, cornes comprises, dans des barres d’or, d’acier ou de platine. Après l’étampage venaient les découpes et les finitions manuelles.

Les méthodes actuelles relèvent d’une nouvelle évolution dans cette progression historique. Pour commencer, il faut bien entendu finaliser le dessin du boîtier avec une grande précision, dans les moindres détails. Certains éléments sont largement visibles : la lunette, le support de la glace, la bague intérieure au-dessus du cadran, le lien entre le boîtier et les cornes ainsi que le fond. Beaucoup d’autres sont moins visibles : les embases internes du mouvement, les logements des correcteurs sous cornes brevetés de Blancpain et leurs connexions au mouvement, les ouvertures pour la couronne, le socle du cadran au niveau de son ouverture, l’ébat de la masse oscillante et des emplacements comme ceux des poussoirs de chronographe, etc. Même si les équipes de création produisent des dessins détaillés de chaque élément, il y a souvent des discussions techniques croisées pour étudier les possibilités de rendre la fabrication conforme à la conception.

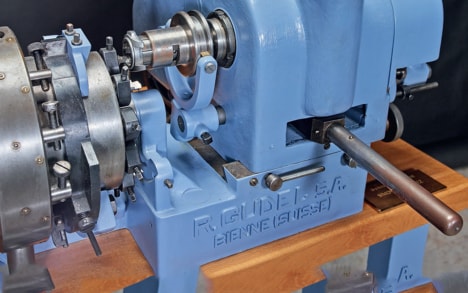

Machine à graver Güdel traditionnelle.

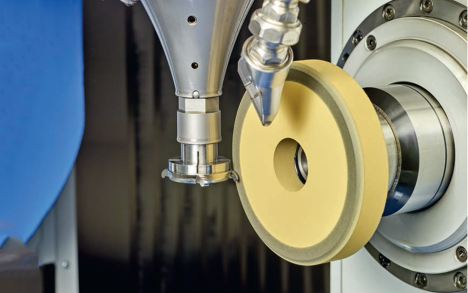

Polissage des cornes.

PRÉCISION est le maître mot de tous les aspects de la fabrication moderne des boîtiers.

Quand le dessin est finalisé et validé, la production de la plupart des boîtiers Blancpain commence par l’étampage. Cependant, avant de pouvoir le faire, il faut fabriquer les étampes. Chez Simon Et Membrez, on trouve une véritable galerie d’étampes, spécifiques pour chaque boîtier, rangées sur des étagères réservées à Blancpain. Il faut une pression de pas moins de 200 tonnes pour former un boîtier avec ses cornes. Le premier étampage produit une forme simple aux contours nets. Dans les années 1950, on serait immédiatement passé à l’usinage afin d’affiner la forme. Il s’agirait d’enlever de la matière et, même en récupérant un maximum de fines particules rejetées, il y aurait toujours un peu de gaspillage. Aujourd’hui, on procède généralement à une série d’étampages complémentaires, jusqu’à 20 au total. Chacun porte sur un élément particulier de la forme du boîtier et, entre deux, la pièce subit un processus de chauffage/ refroidissement. Le but du chauffage, effectué sous atmosphère d’hydrogène, est de conditionner l’or ou l’acier pour le façonnage suivant.

Après les étapes d’étampage viennent celles du raffinement par usinage. Pour les éléments arrondis, les machines modernes, bien que très sophistiquées et programmables, fonctionnent à la manière des machines à « burins » mues par des poulies qui ont fait leur apparition dans les années 1950. Le processus est appelé tournage. La pointe du burin qui effectue la découpe est fixe et le boîtier, pressé contre elle, tourne. Comme sur les machines à poulie du passé, il y a une grande variété de formes de burins, chacun correspondant à un élément particulier. N’oublions pas que, pour un boîtier Blancpain, ces étapes se succèdent non seulement sur le corps central du boîtier, mais également sur la lunette et le fond. Si le principe de base, la découpe au burin, provient des machines à poulie précédentes, le procédé moderne est beaucoup plus élaboré sur un point : la précision. En leur temps, les machines à poulie étaient déjà remarquablement précises, les ajustements par échelle vernier permettant un contrôle rigoureux de la profondeur d’action des outils. Cependant, les pièces des boîtiers Blancpain d’aujourd’hui peuvent être découpées avec une tolérance de l’ordre de 3 microns, ce qui prend beaucoup d’importance pour, par exemple, ajuster comme il se doit la lunette à l’embase découpée dans le corps du boîtier ou fixer les verres saphir, à la lunette et au fond du boîtier.

Les opérations dédiées à l’obtention de la forme de base du boîtier ne sont QUE LE COMMENCEMENT du voyage vers la réalisation du boîtier terminé.

Dans certains modèles, les composants du boîtier sont si complexes que l’éventail des burins contenus dans une machine ne suffit pas. Pour la Villeret Calendrier Chinois Traditionnel notamment, il faut trois machines, chargées de leurs sélections de burins respectives, pour assurer l’ensemble des opérations de tournage.

Le perçage des trous, ou fraisage, est réalisé sur des machines comparables à celles qui effectuent le tournage. Un peu d’attention suffit à dresser la liste des trous percés dans un boîtier : ceux de la couronne, des poussoirs de chronographe, des correcteurs pour les modèles dépourvus de correcteurs sous cornes et ceux des barrettes d’attache des bracelets à l’intérieur des cornes.

Pour l’instant, toutes les opérations décrites servent à créer les formes de base du boîtier (et séparément de la lunette et du fond) ainsi que ses parties externes et internes. Nous n’avons néanmoins parcouru qu’une fraction du chemin vers le produit fini. Il reste des douzaines d’étapes de creusure à la main, gravure, finition et assemblage. Prenons l’exemple d’une montre Blancpain pour faire le tour du boîtier et examiner certaines des opérations manuelles effectuées.

Les cornes du boîtier Villeret constituent un bon point de départ. Le corps du boîtier accolé est légèrement incurvé vers le fond. L’ajustement des cornes à l’arrondi est néanmoins net et précis. Pour obtenir un tel raffinement, il faut creuser la zone de raccordement avec un tour manuel, à l’aide de pierres rondes traditionnelles. Avec un œil exercé et un geste sûr, l’artisan commence par former les fines arêtes latérales par frottement contre la pierre en rotation. Il procède de même pour la paroi interne qui assure l’adhésion des cornes au boîtier.

Entre les opérations d’étampage successives, les boîtiers subissent un processus de chauffage/refroidissement.

Le polissage est un art à part entière. Sous des éclairages dûment étudiés, conçus pour révéler les moindres imperfections, les artisans abordent progressivement chaque surface du corps du boîtier. Ils utilisent une succession de brosses toujours plus fines et de matières abrasives toujours plus douces pour obtenir un éclat parfait. Les choses se compliquent aux jointures entre les cornes et le corps du boîtier. Tout le soin apporté précédemment avec le tour pourrait être compromis par un polissage mal exécuté. Seuls les polisseurs les plus talentueux sont capables de préserver la netteté du raccordement, tout en créant le lustre que l’on attend d’un boîtier Blancpain.

La lunette à « double pomme », signature de Blancpain, représente un défi particulier. C’est à nouveau la jonction entre les deux anneaux de la lunette qui demande un savoir-faire hors pair. Le polisseur place la lunette sur un support spécialement conçu et aborde la jonction avec une brosse très fine. Non seulement la bordure doit rester bien définie, mais son aspect doit être identique sur les 360° de la lunette. On ne confie cette tâche qu’à des maîtres artisans qui bénéficient de plusieurs années d’expérience. Bien entendu, les autres surfaces de la double pomme doivent être polies avec autant de soin et les exigences sont toujours de préserver la perfection de la forme et d’atteindre le même niveau de qualité sur tout le pourtour des anneaux.

Quand les opérations de polissage sont terminées, les composants sont confiés à un autre spécialiste pour contrôle. Travaillant sous une lumière impitoyable, il les examine soigneusement et, si la moindre imperfection apparaît, la pièce est renvoyée pour être retravaillée.

N’oublions pas la gravure. D’une manière générale, on réalise deux types de gravure. Le nom de Blancpain, avec des caractères relativement grands, est gravé à l’aide d’un outil de découpe. Il en va de même pour le numéro de série. Les caractères plus petits, comme ceux du mot « Swiss » ou du numéro de référence, sont gravés au laser.

Le polissage des divers éléments du boîtier est une opération manuelle très méticuleuse.

Les montres Blancpain FIFTY FATHOMS réclament des procédés spécifiques liés à leur lunette.

Selon les modèles, d’autres étapes peuvent être nécessaires. Beaucoup de montres Blancpain à calendrier sont munies de correcteurs sous cornes exclusifs. Comme leur nom l’indique, ils sont placés dans des creusures sous les cornes et ils remplacent leurs équivalents placés sur les flancs du boîtier largement utilisés par d’autres maisons. Ils permettent à Blancpain de créer des boîtiers parfaitement lisses, dépourvus de correcteurs, et aux propriétaires des montres de régler les indications du calendrier du bout du doigt, sans recourir à un outil spécifique. Le montage des correcteurs sous cornes ressemble beaucoup à l’assemblage d’un mouvement par un horloger. Les fentes et rainures requises sont taillées dans le boîtier avant la phase de montage. Le système comporte plusieurs composants, les plus importants étant le petit poussoir qui se loge sous les cornes, un système de ressort approprié et un minuscule élément de sécurité qui répond au doux nom de « crevette ». Certaines montres peuvent avoir jusqu’à quatre correcteurs (voire cinq dans le cas du Calendrier Chinois Traditionnel et de l’Équation du Temps Marchante) et chacun est assemblé par un spécialiste.

Compte tenu de leurs lunettes tournantes, les montres Fifty Fathoms réclament des procédés spécifiques. On trouve plusieurs sortes de lunettes dans la collection: le modèle en saphir bombé, ainsi que différentes variantes (en métal ou en céramique) avec insert en céramique et index en Liquidmetal®. Les lunettes en saphir arrivent chez Simon Et Membrez dans leur forme définitive mais sans couleur et sans graduation. La première étape consiste à appliquer la couleur à l’envers de la lunette. La couleur qui lui apporte un éclat et un aspect uniques est appliquée sous la bague bombée selon une technique initiée par Blancpain. Une fois la couleur posée, les index sont découpés au laser et remplis de Super-LumiNova®. Rappelons que tout le travail est effectué au verso de

Montage des correcteurs sous cornes brevetés par Blancpain.

Montage de la lunette Fifty Fathoms.

IL N’EST PAS EXAGÉRÉ de dire qu’il y a des douzaines d’étapes dans la création d’un seul type de boîtier.

la lunette. Ajuster le saphir sur la bague de la lunette est une opération très délicate, tant les tolérances sont faibles. De plus, il est difficile de réaliser le bon positionnement. De fines dents découpées au-dessous de la bague en métal garantissent une rotation précise, par petits paliers. La principale difficulté réside dans le positionnement du repère : il doit être placé en fonction de la denture au verso, de manière à être parfaitement centré quand il est positionné à 12 heures. Si le rapport entre le repère et la denture n’est pas tout à fait précis, le repère se placera juste avant ou juste après le 12, ce qui est inacceptable.

Les boîtiers Blancpain en titane forment une catégorie un peu à part. Extrêmement dur, le titane représente des défis particuliers en matière d’usinage. À commencer par l’usure des pointes des burins qui s’émoussent après seulement quelques opérations et doivent être fréquemment remplacées. La chaleur est une menace encore plus rédhibitoire. La machine et les composants chauffent énormément durant l’usinage et le risque d’incendie n’est pas négligeable. Il faut donc prendre des précautions spéciales dans les zones consacrées à la fabrication des boîtiers en titane.

Parcourir les ateliers de fabrication des boîtiers en suivant tous les processus — il n’est pas exagéré de dire qu’il y a des douzaines d’étapes dans la création d’un seul type de boîtier — permet d’appréhender un boîtier Blancpain avec un nouveau regard. Après cela, quand on observe la manière dont les cornes épousent le bord du boîtier, examine la qualité de la lunette à double pomme ou sent une lunette Fifty Fathoms se mettre parfaitement en place avec le repère centré avec précision sur 12 heures, on garde en mémoire l’immense savoir-faire déployé par les artisans de Delémont.

Autres numéros

Sélectionner la langue

Ne manquez pas le dernier numéro

Inscrivez-vous pour recevoir les nouvelles publications