Rechercher dans les numéros

Chapitres

Liste des sections

Chapitre 4

Bracelets

La meilleure façon d’envisager la construction d’un beau bracelet est de penser aux complexités de la Haute Horlogerie.

La montre Villeret Quantième Complet.

Comment un objet métallique peut-il être à la fois AUSSI SOUPLE ET ROBUSTE ?

Cinq cent trente et un composants individuels. Assemblage artisanal à la main et finitions soignées méticuleusement appliquées par des artisans. Cela ressemble beaucoup à la réalisation d’un grand mouvement de complication, pourtant ce n’est pas le cas. Il s’agit de la description du bracelet en acier ou en or Mille Mailles de Blancpain. Mais si cette description a évoqué chez vous l’image d’une haute horlogerie complexe, retenez cette idée, car elle s’inscrit parfaitement dans la création d’un bracelet raffiné.

Tenu dans la main, le bracelet Blancpain Mille Mailles révèle peu de la complexité de son design et encore moins des étapes élaborées de sa construction. Et c’est parfaitement dans l’ordre des choses. Par-dessus tout, un bracelet haut de gamme se distingue par tout ce qu’il n’est pas : aucune trace de mauvais ajustement au poignet, pas le moindre obstacle à sa souplesse, aucun manque d’harmonie dans ses finitions, pas de déséquilibre dans son poids, aucune interruption dans la fluidité de ses éléments. La question principale déclenchée par un bracelet doit certainement être : « Comment un objet métallique peut-il être à la fois aussi souple et robuste ? »

Que ce soit au poignet ou dans la main, les nobles finitions chatoyantes du bracelet ne dévoilent pas ses secrets. Bien que ce ne soit pas facile à voir lorsqu’il est porté, sa construction est en fait complexe et nécessite la disposition étudiée d’une association de onze maillons intérieurs avec vingt maillons extérieurs différents. Même un examen visuel minutieux ne révèle qu’une fraction des différences. Ce n’est que lorsqu’on a l’occasion d’observer son assemblage ou d’étudier les dessins qu’il apparaît clairement que tous les maillons ne sont pas identiques et qu’il existe en fait trente et un types et tailles distincts. Il n’est pas surprenant qu’il soit si difficile de cataloguer les différences, car elles sont souvent subtiles, à l’échelle de fractions de millimètre, nécessitant un œil d’aigle même lorsqu’elles sont comparées côte à côte les unes aux autres.

La manière dont les composants sont fixés les uns aux autres est également cachée. Les maillons sont enfilés à l’aide de fines goupilles, ancrées de chaque côté et traversant le bracelet à l’intérieur des maillons de manière à créer des rangées jointes. Les maillons sont ainsi maintenus en place de manière invisible, tout en restant libres de tourner – en tant qu’éléments connectés d’une rangée – de sorte que le bracelet puisse s’adapter au poignet.

Même armé d’une parfaite compréhension des principes de base de sa construction, fortifiée par un examen minutieux des divers éléments, y compris de la manière dont le bracelet se courbe, l’observateur attentif ne peut cependant pas imaginer tous les méticuleux processus d’assemblage et de finition. Pour percer le mystère du montage de ces plus de 500 composants, il faut se rendre dans l’extrême nord de la Suisse, près de la frontière française, dans la ville de Delémont, où se trouve Simon & Membrez, une société sœur de Blancpain.

Le bracelet comprend un total de 31 TYPES ET TAILLES de maillons différents.

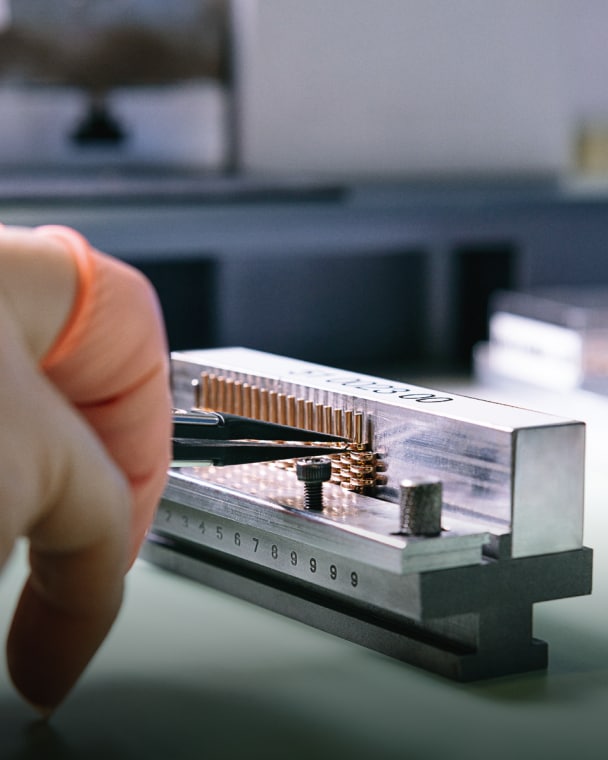

Bien entendu, le processus commence par la fabrication des composants individuels. Les tolérances sont microscopiques, de l’ordre de 5 microns. Bien que cela puisse paraître extrême, cette haute précision est nécessaire si l’on veut que les maillons individuels s’emboîtent parfaitement les uns dans les autres et qu’ils puissent s’adapter entre eux pour former un ensemble véritablement souple. Les composants arrivent au poste de travail du spécialiste de l’assemblage déjà triés par type, chacun dans un petit bac numéroté. Il ne faut pas perdre de vue qu’il y a un total de trente et un différents types et tailles de maillons. La numérotation des bacs de pièces est importante, car les seuls maillons qui se distinguent facilement des autres sont des exemplaires uniques dotés de vis pour qu’ils puissent être facilement enlevés à l’aide d’un tournevis afin d’adapter le bracelet à la taille de poignet du propriétaire.

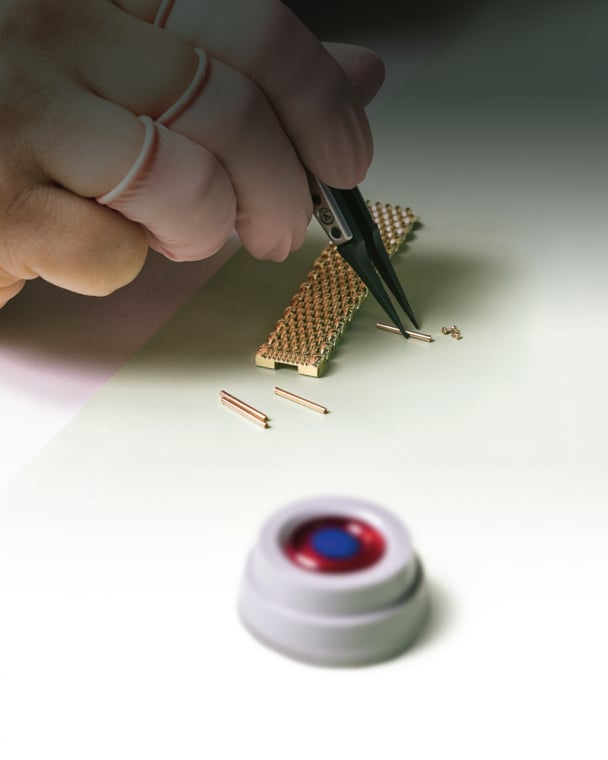

La première étape consiste à fixer sur les maillons latéraux les goupilles qui courent sur la largeur du bracelet, formant les rangées. Chaque goupille est fermement maintenue en place, à la fois par la précision de l’ajustement dans le trou percé et par de la colle.

Rien n’est laissé au hasard. Même si les goupilles sont ainsi doublement sécurisées, la colle elle-même est soigneusement contrôlée. À l’arrivée de chaque nouveau lot de colle, un échantillon est utilisé pour fixer une goupille à un maillon et l’on mesure la force nécessaire pour l’en séparer. Bien sûr, cette force dépasse de loin tout ce à quoi le bracelet sera exposé lors de son utilisation. Après validation par ce test, la colle de ce lot est mise en production.

Une fois l’étape de collage terminée, ces maillons latéraux, désormais munis de goupilles solidement fixées, sont disposés et classés par taille comme ils le seraient dans le bracelet fini. Le spécialiste assemble ensuite chacun des onze maillons intérieurs de tailles différentes sur les goupilles. Il est essentiel de placer le bon maillon au bon endroit. Généralement, une rangée donnée sera d’une seule taille, mais il y a des exceptions dans le cas des quatre rangées qui sont amovibles avec un tournevis (celles avec des vis à l’extérieur pour adapter la taille). Ces rangs de calibrage comportent un mélange de deux types différents de maillons intérieurs. Pour faciliter le processus, il existe un outil spécial pour maintenir l’ensemble, chaque emplacement étant numéroté de manière à correspondre à la taille particulière de maillon requise à cet endroit sur le bracelet.

Lorsque tous les maillons intérieurs ont été assemblés sur les goupilles, les deuxièmes maillons extérieurs sont mis en place. Le procédé est le même que pour le premier côté : fixation solide dans le trou percé et collage.

La FINITION comporte ses propres DÉFIS.

À ce stade, le bracelet est en grande partie assemblé. Il ne manque que le composant dont une extrémité s’adapte au boîtier, et l’autre à la boucle. Blancpain exige que le bracelet soit attaché au garde-temps par les horlogers, et ceux-ci le reçoivent avec ce composant – appelé « attache boîte » – fourni séparément. La boucle s’attache donc aux maillons à chaque extrémité, tout comme le système à vis pour les rangées amovibles. Bien que l’assemblage soit terminé, à l’exception des étapes nécessaires pour attacher le bracelet à la montre, la production est loin d’être achevée. La finition est encore à venir, avec ses propres défis.

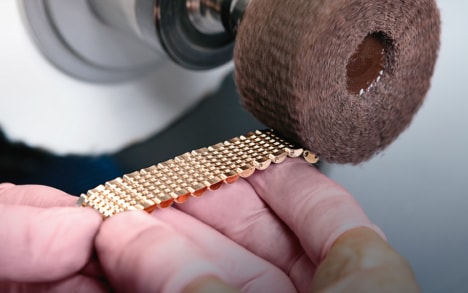

Pour commencer, donner aux maillons un lustre parfait dans les espaces extraordinairement restreints entre chaque rangée exige des techniques spéciales. Le finisseur rabat le bracelet sur lui-même, rangée par rangée, afin d’exposer au maximum les côtés intérieurs des maillons. Avec le bracelet plié en arrière, chaque côté de l’espace entre les rangées devient accessible. Chaque paire de rangées est ensuite pressée sur une brosse à polir rotative extra fine portant le nom romantique de « brosse moustache ». La largeur réduite de la « moustache » est conçue pour permettre à ses poils de travailler dans l’espace restreint entre les rangées. Ce processus est répété pour chaque paire de rangées, une par une. Lorsque chacune de celles-ci aura été polie avec la « moustache », tous les espaces intérieurs seront parfaitement lustrés.

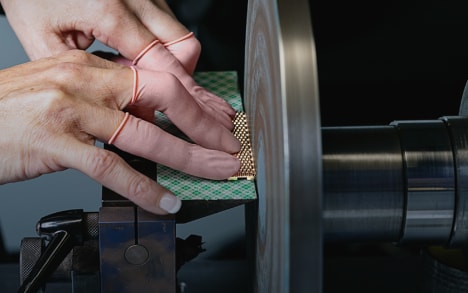

L’étape suivante consiste à aborder les tranches du bracelet. Il y a ici deux points importants. Si un lustre parfait est évidemment nécessaire, la surface doit également rester parfaitement plane. Satisfaire à ces deux critères requiert une technique très étudiée. Le bracelet est placé à plat sur un posage, puis pressé latéralement sur le côté plat d’un disque de polissage orienté perpendiculairement au bracelet. Ainsi, toute la face est polie contre la surface plane du disque de polissage, conférant la finition voulue tout en conservant la planéité.

Au fur et à mesure que le travail progresse d’une brosse à l’autre, les COMPOSÉS DE POLISSAGE changent également, chaque étape UTILISANT DES COMPOSÉS DE PLUS EN PLUS FINS.

Une fois le polissage initial des tranches au contact du disque plat achevé, le travail de finition se focalise à nouveau sur la surface supérieure, ainsi que sur la réalisation d’autres reflets sur les tranches. Trois brosses de polissage différentes sont utilisées, chacune successivement plus douce. Au fur et à mesure que le travail progresse d’une brosse à l’autre, les composés de polissage changent également, chaque étape utilisant des composés de plus en plus fins. Bien que le polissage final des côtés puisse être réalisé en glissant la tranche contre les trois brosses de polissage différentes, la surface supérieure exige une approche rangée par rangée. Comme pour la technique de la « moustache », le bracelet est replié sur lui-même, de sorte qu’une seule rangée est pressée contre la brosse. En partant de la rangée le plus à l’extérieur, le polissage s’effectue successivement sur toute la longueur du bracelet.

Il reste la surface arrière. Ici, au lieu d’un poli brillant, l’esthétique exige un fini satiné. Le fini satiné présente ses propres défis. Tout d’abord, les lignes extraordinairement fines qui sont l’essence même du satinage sont obtenues en déplaçant le bracelet d’avant en arrière contre la roue abrasive. Un grand soin est exigé pour s’assurer que ces lignes, tracées dans le sens de la longueur, soient parfaitement droites et constantes. La présence de deux petites zones brillamment polies sur la face arrière rend la tâche encore plus exigeante : la première à l’extrémité la plus éloignée du bracelet ; la seconde consistant en un fin liséré longitudinal courant sur les bords extérieurs les plus éloignés, alors que la face arrière se courbe vers le haut pour enserrer des maillons très polis. Ces deux zones brillamment polies sont appliquées après la finition satinée. Pour l’embout, afin de tenir le bracelet correctement contre le disque de polissage, un trombone est utilisé pour que la bordure entre brillant et satiné soit placée avec précision. La même habileté à n’exposer à la roue que la surface à polir est nécessaire pour conférer un lustre à la zone étroite où la face arrière se prolonge sur les côtés de chaque maillon.

Il ne reste plus qu’à passer une dernière fois à travers une brosse de polissage extrêmement souple, orientée dans deux directions afin de garantir qu’il n’y ait pas de striures de polissage sur les surfaces brillantes. Vient ensuite l’étape du nettoyage. Chaque bracelet est minutieusement inspecté sous un éclairage spécial afin d’en vérifier la perfection.

La fabrication d’un BRACELET MÉTALLIQUE DE PRESTIGE se déroule dans un milieu SIMILAIRE à ceux dans lesquels sont créés les mouvements, les cadrans et les boîtiers.

Bien que le bracelet Mille Mailles soit composé du plus grand nombre de pièces, l’assemblage et la finition des autres styles de bracelets Blancpain, le légendaire bracelet 71 et le bracelet Bathyscaphe, suivent des processus assez similaires. Les amateurs de Blancpain connaissent la longue lignée historique du bracelet 71 qui remonte à deux décennies, soit aux débuts du premier chronographe Flyback. À une époque où les bracelets de montres de sport étaient raides aux mauvais endroits et tout simplement pas toujours bien ajustés au poignet, le 71 fut une révélation. Sa grande souplesse ainsi que son ajustement idéal au poignet étaient révolutionnaires et ils en ont fait la référence en matière de bracelets métalliques. Son secret réside dans les formes subtilement arrondies de ses maillons et de ses composants latéraux, et dans le positionnement des goupilles qui s’étendent d’un côté à l’autre en maintenant les éléments ensemble.

Les bracelets 71 et Bathyscaphe ont une finition brossée. Bien qu’ils soient composés de moins de pièces en tout et de moins de types d’éléments différents que les Mille Mailles, leur assemblage et leur finition sont tout aussi exigeants. Les principes de base de la construction sont les mêmes. Les éléments des bracelets sont reliés entre eux par des goupilles, solidarisées et collées aux éléments extérieurs, qui traversent le bracelet en se raccordant aux éléments intérieurs, puis fixés à l’extérieur. Les éléments du bracelet sont d’abord brossés avant d’être assemblés. Après l’assemblage aux goupilles, les éléments sont retouchés en maintenant le bracelet contre une bande rotative munie d’un abrasif correspondant à la finesse souhaitée des lignes des surfaces brossées. Cette touche finale est extrêmement exigeante, car il faut veiller à ce que les lignes soient parfaitement droites et orientées précisément dans le sens de la longueur par rapport au bracelet.

L’horlogerie, dans toutes ses dimensions, a toujours mis à l’épreuve ceux qui la pratiquent, afin de répondre aux plus hautes exigences de l’artisanat. Il n’est donc pas surprenant que la fabrication d’un bracelet métallique de prestige se déroule dans un milieu similaire à ceux dans lesquels sont créés les mouvements, les cadrans et les boîtiers. •

Autres numéros

Sélectionner la langue

Ne manquez pas le dernier numéro

Inscrivez-vous pour recevoir les nouvelles publications