Cerca nei Numeri

Capitoli

Elenco delle parti

Capitolo 4

Un’arte delicata

Come nascono le casse degli orologi.

Fabbricare una cassa implica una TRASFORMAZIONE.

Partiamo da una constatazione: la confraternita degli orologiai gode della stima generale. Le lodi si sprecano. La stampa, i social network e i siti Internet collocano loro e le loro opere su un piedistallo. I riflettori puntati sui loro établis, i banchi di lavoro, rivelano i loro metodi, le loro tecniche e a volte anche i loro segreti. I collezionisti sanno, o credono di sapere, come nascono i movimenti e come lavorano gli orologiai. Ma che ne sanno di chi fabbrica le casse? Certo, gli intenditori scrutano nei minimi dettagli il design e le finiture, e godono – con ragione – nello scoprire e nello sfiorare con le dita la cassa di un orologio rifinita in modo superbo. In un certo qual modo il proprietario di un orologio ha un rapporto più stretto con la cassa che con il movimento. Perché, anche se il fondocassa è trasparente, il movimento resta totalmente invisibile quando l’orologio è al polso, mentre la cassa è sempre in vista. Però, sebbene le sue qualità siano evidenti e ammirate, che ne sappiamo dei processi di fabbricazione e di coloro che vi sono preposti?

Non è giusto che questo aspetto importantissimo dell’orologeria sia relegato nell’ombra. Perciò esploriamo una buona volta in che cosa consista la nobile arte di fabbricare la cassa di un orologio.

Una tela, anche se dipinta, resta pur sempre una tela. E così pure un’incisione. Fabbricare una cassa d’orologio implica invece una profonda trasformazione. Una barra d’oro, di platino o d’acciaio viene trasformata in un bell’oggetto scolpito. È difficile, quasi impossibile, quando si ammirano le curve fluenti e lo splendore di una cassa Blancpain, immaginare che essa nasce da un materiale grezzo, anche se raro e prezioso. La cosa notevole è che l’arte alla base di questa trasformazione è rimasta nel suo insieme, storicamente parlando, la stessa da due secoli a questa parte. Si usano macchine per ottenere la forma basilare della cassa, che poi viene lavorata minuziosamente a mano per realizzare le finiture. Nessuno si sogna di sostenere che le macchine di oggi siano simili a quelle di ieri. Com’è ovvio, si sono evolute con l’andar del tempo. Una visita ai laboratori della Simon Et Membrez, società affiliata a Blancpain di cui produce le casse, ci conduce in un angolo remoto del Giura svizzero, nella città di Delémont, e inizia sempre con un richiamo ai metodi del passato.

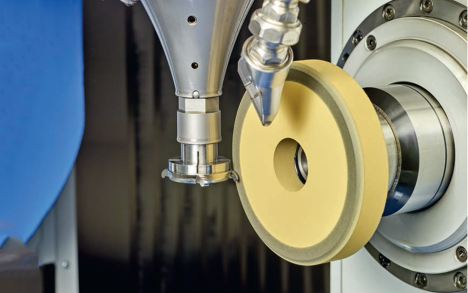

Levigare una lunetta a doube pomme richiede uno straordinario know-how, non solo per farla brillare in tutto il suo splendore ma anche per definirne nettamente il profilo.

C’è un LEGAME SORPRENDENTE fra la storia della fabbricazione delle casse e quella dei movimenti.

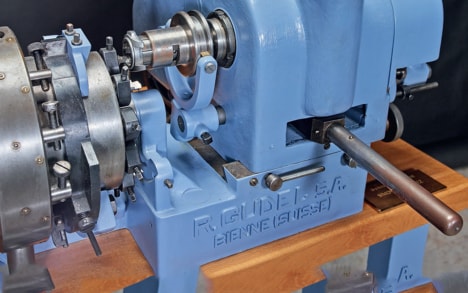

C’è un legame sorprendente fra la storia della fabbricazione delle casse e quella dei movimenti. Mentre i contadini del Giura svizzero trascorrevano i mesi invernali ai piani superiori delle loro fattorie, sopra le stalle, fabbricando pezzi dei movimenti, i fabbricanti di casse lavoravano in condizioni analoghe. Per ottenere la forma basilare eseguivano tagli e intagli del metallo con l’impiego di macchine a mandrino azionate manualmente. Sul finire del XIX secolo la fabbricazione di casse passò dalla fattoria alla fabbrica. È interessante notare che furono gli americani a fornire i primi utensili adatti alle diverse fasi della lavorazione. Agli inizi del XX secolo gli svizzeri hanno sviluppato una nuova generazione di utensili. Queste macchine traevano la loro potenza da cinghie collegate a pulegge aeree e, lavorando su dischi di metallo, incidevano gli arrotondamenti della cassa con una serie variata di bulini particolari, ognuno dei quali era studiato in funzione di un elemento specifico della cassa. Il metodo in uso a quell’epoca imponeva di premere e ruotare la cassa contro la punta fissa del bulino prescelto, definendo con precisione la profondità. Naturalmente, poiché gli utensili erano studiati per foggiare le parti rotonde della cassa come la lunetta (all’interno e all’esterno), i supporti interni del movimento, il fondocassa e altri componenti delicati decisamente non rotondi, come le anse, venivano saldati successivamente.

Ulteriori progressi furono introdotti nei primi anni del XX secolo. Furono messe a punto macchine sufficientemente potenti per stampare barre d’oro, d’acciaio e di platino nella forma basilare della cassa definitiva, comprese le anse. Allo stampaggio seguivano gli intagli e le finiture a mano.

I metodi odierni rappresentano un’ulteriore evoluzione di questo progresso storico. Il primo compito consisteva ovviamente nel definire con grande precisione il disegno della cassa in ogni minimo particolare. Alcuni elementi sono ben visibili: la lunetta, il supporto del vetro, l’anello interno sopra il quadrante, la connessione tra la cassa e le anse, il fondocassa. Molti altri dettagli però non sono altrettanto visibili: le flange interne del movimento, gli alloggiamenti dei correttori sotto le anse (brevetto esclusivo di Blancpain) e i loro collegamenti col movimento, l’apertura per l’albero della corona, l’incastro del quadrante nella sua sede, il moto della massa oscillante, altri elementi come i pulsanti cronografici e vari altri particolari. Anche se i team creativi di Blancpain elaborano progetti dettagliati di ogni componente, occorrono spesso discussioni tecniche prima di accertare che la fabbricazione della cassa sia conforme alla sua progettazione.

Macchina storica Güdel per incisione.

Levigatura delle anse.

PRECISIONE è la parola d’ordine durante tutta la fabbricazione delle casse moderne.

Quando il progetto è completato e approvato, la produzione della maggior parte delle casse Blancpain inizia con lo stampaggio. Ma prima bisogna fabbricare gli stampi. Presso Simon Et Membrez esiste una vera e propria collezione di stampi, uno per ogni cassa Blancpain, disposti su appositi scaffali. Per stampare la forma della cassa provvista delle sue anse occorre una pressione di almeno 200 tonnellate. Il primo stampaggio dà vita a una forma semplice dai contorni netti. Negli anni ’50 si è passati alla fabbricazione di attrezzature in grado di ottenere forme sempre più precise nei dettagli. Nell’eliminare il materiale superfluo, anche se una gran parte veniva recuperata in forma di fini particelle, un certo sperpero era inevitabile. Oggi si procede solitamente con una serie di stampaggi successivi, fino a un massimo di venti. Ogni stampaggio riguarda un elemento particolare della cassa, ed è seguito ogni volta da un complicato processo di riscaldamento/raffreddamento. Lo scopo del riscaldamento, effettuato in ambiente idrogenato, consiste nel predisporre l’oro o l’acciaio per gli stampaggi successivi.

Alle fasi di stampaggio seguono quelle di affinamento mediante utilensili specifici. Per le parti tondeggianti le macchine odierne, benché estremamente sofisticate e programmabili, funzionano in maniera simile alle macchine comparse nei primi anni del Novecento. L’operazione che esse compiono è chiamata in francese tournage (tornitura). La punta del bulino che esegue l’intaglio è fissa, mentre la cassa, sospinta contro la punta del bulino, ruota. Come nelle macchine a puleggia del passato, le forme del bulino sono quanto mai varie, una per ogni determinato componente. Ricordiamo che, per realizzare una cassa Blancpain, queste fasi successive riguardano non solo il corpo centrale della cassa ma anche la lunetta e il fondocassa. Benché il principio basilare – l’intaglio col bulino – derivi dalle macchine a puleggia citate in precedenza, il procedimento moderno ha migliorato enormemente un elemento: la precisione. Le macchine a puleggia raggiungevano una precisione già notevole per i loro tempi, dato che le regolazioni su scala Vernier assicuravano un controllo rigoroso della profondità d’azione degli utensili. Ma i componenti delle odierne casse Blancpain possono essere tagliati con una tolleranza dell’ordine di 3 micron. Circostanza molto importante, per citare tre soli esempi, quando si tratta di adattare in maniera adeguata la lunetta alla flangia intagliata nel corpo della cassa, di fissare i cristalli di zaffiro alla lunetta e al fondocassa.

Le varie operazioni occorrenti per ottenere la forma basilare della cassa sono SOLO L’INIZIO del percorso che porta alla cassa finita.

In certi modelli i componenti della cassa sono così complessi che la gamma dei diversi bulini contenuti in una macchina non basta. Ne è un esempio il modello Villeret Calendrier Chinois Traditionnel, dove per eseguire tutte le operazioni di tornitura occorrono tre macchine separate, ognuna dotata di una serie di bulini.

L’esecuzione di fori si esegue mediante macchine simili a quelle usate per la tornitura. Basta un attimo di riflessione per pensare quanti sono i fori di una cassa: quelli della corona, dei pulsanti cronografici, dei correttori (per i modelli che ne sono sprovvisti sotto le anse), e i fori interni delle anse in cui alloggiano le barrette dei cinturini.

Tutte le operazioni fin qui descritte servono a creare le forme basilari della cassa (e separatamente della lunetta e del fondocassa), nonché i componenti esterni e interni. Ma fin qui abbiamo percorso solo un piccolo tratto di strada verso il prodotto finito. Restano da effettuare dozzine di operazioni: fresatura a mano, incisione, finitura e assemblaggio. Prendiamo in mano per esempio un orologio Blancpain, osserviamo attentamente la cassa ed esaminiamo alcune delle operazioni manuali effettuate.

Le anse della cassa Villeret rappresentano un buon punto di partenza. La forma della cassa in prossimità delle anse è leggermente ricurva verso il fondocassa. Ma il punto in cui le anse toccano l’arrotondamento della cassa è netto e preciso. Per ottenere questo esatto raccordo è necessaria una fresatura manuale mediante l’impiego di pietre rotonde tradizionali. Procedendo con occhio esperto e mano sicura, l’artigiano comincia a dare forma agli spigoli laterali sfregandovi contro la pietra in rotazione. Si procede allo stesso modo per la parete interna che assicura l’adesione delle anse alla cassa.

Operazioni successive di stampaggio. Le casse sono sottoposte a un processo di riscaldamento/raffeddamento.

La levigatura è un’arte a sé stante. Lavorando con un’illuminazione perfettamente studiata in modo da rilevare anche minime imperfezioni, gli artigiani affrontano progressivamente ogni superficie della cassa. Utilizzano spazzole via via sempre più fini e materiali sempre meno abrasivi per ottenere una perfetta lucentezza. La situazione è particolarmente delicata nei punti di contatto tra il corpo della cassa e le anse. Tutto l’attento lavoro con la fresatrice effettuato in precedenza potrebbe essere facilmente compromesso da una levigatura mal eseguita. Solo artigiani levigatori dotati di grande talento sono in grado di preservare la nettezza del raccordo, ottenendo al tempo stesso la caratteristica lucentezza propria delle casse Blancpain.

La lunetta a double pomme (doppia mela) caratteristica di Blancpain costituisce una sfida particolare. Anche qui si tratta di una giunzione tra i due anelli della lunetta che richiede una speciale abilità. L’artigiano levigatore colloca la lunetta su un apposito supporto e lavora sulla giunzione con una spazzola finissima. Non solo il bordo deve restare ben definito, ma il suo aspetto deve essere identico sui 360° della lunetta. Questa operazione viene affidata unicamente a maestri artigiani con anni e anni di esperienza. Naturalmente le altre superfici della double pomme vanno levigate con altrettanta accuratezza. Occorre saper preservare la perfezione della forma e ottenere lo stesso livello qualitativo di levigatura su tutta la circonferenza degli anelli.

Completata la levigatura, i componenti sono affidati a un altro esperto per il controllo. Lavorando sotto una luce impietosa, egli esamina con cura ogni superficie, e se scorge anche una minima imperfezione rispedisce indietro il pezzo per rifare l’operazione.

Non va scordata l’incisione, che generalmente è di due tipi. Il nome di Blancpain è inciso a caratteri relativamente grandi con l’aiuto di un utensile da taglio. Lo stesso succede per il numero di serie. Per la parola «Swiss» e la referenza, incise con il laser, si usano caratteri più piccoli.

Accurata levigatura manuale dei componenti della cassa.

Gli orologi FIFTY FATHOMS richiedono procedure particolari, data la presenza della lunetta.

Altre lavorazioni aggiuntive possono essere necessarie secondo i modelli. Molti orologi Blancpain con calendario sono muniti di correttori esclusivi sotto le anse. Come dice il loro nome, si trovano entro incavature poste sotto le anse, a differenza di altre marche che li posizionano sui fianchi della cassa. In tal modo permettono a Blancpain di creare casse perfettamente lisce, prive di correttori, e ai proprietari degli orologi di regolare le indicazioni del calendario con la punta di un dito, invece di ricorrere a un utensile particolare. Il montaggio dei correttori sotto le anse è molto simile all’assemblaggio di un movimento compiuto da un orologiaio. Le fenditure e le scanalature sono praticate sulla cassa prima che arrivi sul banco di montaggio. Il sistema coinvolge diversi componenti: i più importanti sono il piccolo pulsante situato sotto le anse, un complesso di molle appropriato e un minuscolo elemento di sicurezza chiamato clavette. Certi orologi possono avere fino a quattro correttori (o addirittura cinque nei casi del Calendrier Chinois Traditionnel e dell’Équation du Temps Marchante), ognuno dei quali assemblato da uno specialista.

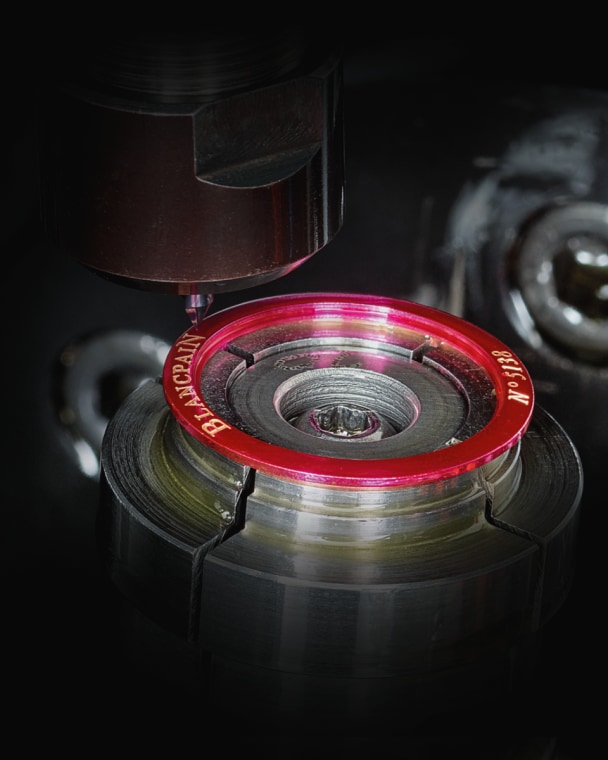

Gli orologi Fifty Fathoms richiedono procedure speciali, data la presenza della lunetta girevole. In questa collezione si trovano diversi tipi di lunetta: quella di zaffiro bombato e, nei modelli Bathyscaphe, con inserti di ceramica e indici in Liquidmetal®. Le lunette di zaffiro arrivano dalla società Simon Et Membrez nella loro forma definitiva ma senza colore e prive di graduazione. La prima lavorazione consiste nell’applicare il colore sul retro della lunetta bombata, cosa che le conferisce uno splendore e un aspetto davvero unici. Si tratta di una tecnica pionieristica promossa da Blancpain. Applicato il colore, gli indici sono intagliati al laser e riempiti di Super-LumiNova®. L’intera operazione è effettuata sul retro della lunetta. Collocare lo zaffiro sull’anello della lunetta è un’operazione estremamente delicata, dato che le tolleranze sono ridottissime. Inoltre è difficile ottenere un buon posizionamento. Sottili denti situati sotto l’anello

Assemblaggio dei correttori sotto le anse (brevetto Blancpain).

Assemblaggio della lunetta Fifty Fathoms.

NON È ESAGERATO affermare che sono decine e decine le fasi in cui si articola la realizzazione di un solo tipo di cassa.

metallico garantiscono la precisa rotazione della lunetta tramite piccole progressioni. La maggiore difficoltà sta nel collocare l’indice all’altezza delle ore 12, che va situato in una posizione corrispondente alla dentatura sul retro, in modo da essere perfettamente centrato quando la lunetta viene ruotata e portata all’altezza delle ore 12. Se la corrispondenza fra l’indice della lunetta e la dentatura non è perfetta, l’indice si troverà poco prima o poco dopo le 12: situazione inaccettabile.

Le casse Blancpain in titanio costituiscono una categoria un po’ particolare. Materiale estremamente duro, il titanio pone sfide assai impegnative, per non dire uniche, durante la lavorazione. Il primo ostacolo è l’usura delle punte dei bulini, che si smussano dopo poche operazioni e vanno sostituite frequentemente. Il secondo ostacolo, maggiore del primo, è rappresentato dal calore. La macchina e i componenti si scaldano enormemente durante la lavorazione e creano un rischio di incendio non irrilevante. Occorre quindi prendere precauzioni particolari nei siti dove si fabbricano le casse in titanio.

Percorrere i reparti di fabbricazione delle casse seguendo tutti questi processi – non è certo esagerato affermare che sono decine e decine le fasi in cui si articola la realizzazione di un solo tipo di cassa – permette di vedere con occhi nuovi com’è costruita una cassa Blancpain. Quando osserviamo come le anse fluiscono ai lati della cassa, ed esaminiamo la fattura della lunetta a double pomme od osserviamo quella dei modelli Fifty Fathoms disporsi con l’indice perfettamente centrato sulle ore 12, torna alla memoria l’immenso know-how degli artigiani di Delémont.

Altri numeri

Seleziona una lingua

Non perderti l’ultimo numero

Iscriviti per le novità di pubblicazioni