Rechercher dans les numéros

Chapitres

Liste des sections

Chapitre 2

Dans l’antre des RÉPÉTITIONS MINUTES

Un aperçu dans l’univers d’une complication raffinée

IL EST DES LIEUX QUI FONT RÊVER TOUS LES AMATEURS D’HORLOGERIE. LES VÉRITABLES MANUFACTURES SONT DE CEUX-LÀ. NICHÉE AU BRASSUS DANS UNE NATURE TANTÔT VERDOYANTE, TANTÔT NEIGEUSE, LA MANUFACTURE BLANCPAIN RECÈLE DES COMPÉTENCES EXCEPTIONNELLES. POUR S’EN CONVAINCRE, IL SUFFIT DE POUSSER LES PORTES ET DE PÉNÉTRER DANS LE SAINT DES SAINTS : L’ATELIER DES RÉPÉTITIONS MINUTES. OUVREZ L’ŒIL, TENDEZ L’OREILLE, ICI S’ÉCRIT ET S’ÉCOUTE LA FASCINANTE MUSIQUE DU TEMPS !

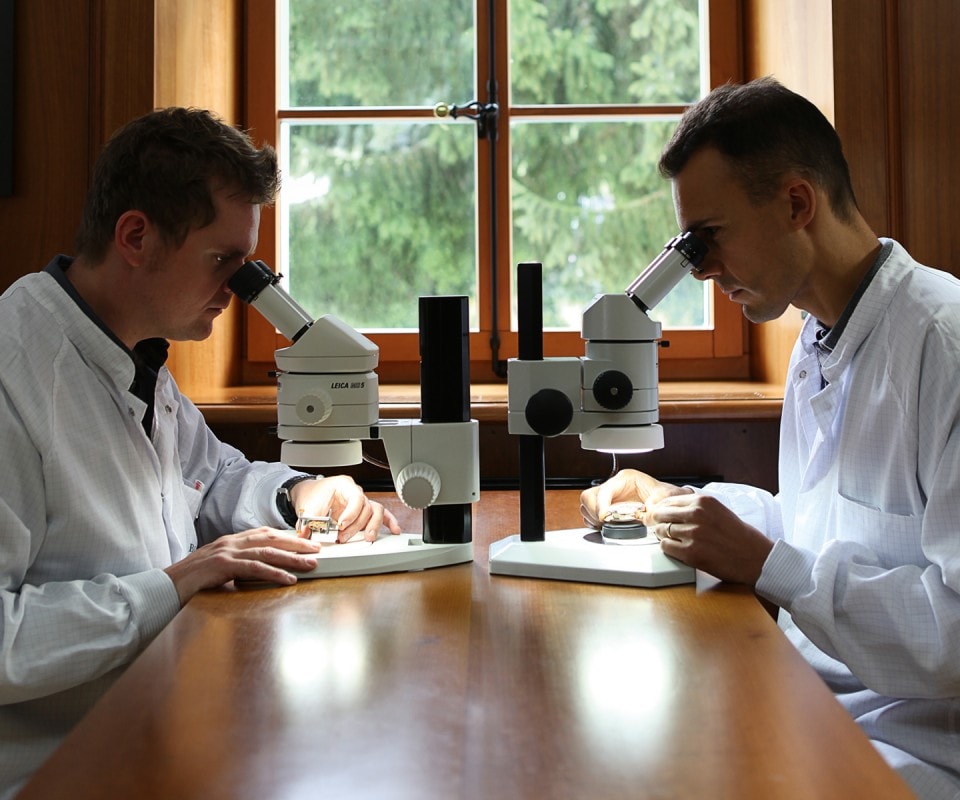

L’ATELIER DES COMPLICATIONS EST UN LIEU PRIVILÉGIÉ QUI RÉUNIT UNE SOMME DE COMPÉTENCES EXCEPTIONNELLE.

Dans une manufacture, l’atelier des complications est un lieu privilégié qui réunit une somme de compétences exceptionnelle. Beaucoup d’horlogers, à commencer par les plus jeunes, caressent le rêve d’y travailler un jour. Ce serait alors le couronnement de leur carrière. Et le top du top dans cet univers-là, au-delà des tourbillons, des quantièmes perpétuels ou des équations marchantes, est de s’occuper de la reine des complications, auquel un espace spécifi que est dévolu : l’atelier des répétitions minutes. On entre là dans le saint des saints, sur la pointe des pieds. Et l’on retient son souffle pour écouter la délicate sonnerie des heures, des quarts et des minutes.

Dong ! Dong ! Dong ! Dong ! Ding dong ! Ding dong ! Ding ! Ding ! Ding ! Ding ! Ding ! On connaît la musique, qui remonte au passé, au temps des montres de poche posées sur la table de nuit, quand il n’y avait pas d’électricité et qu’il était commode de lire l’heure sans devoir allumer une chandelle. Pour les privilégiés, heureux propriétaires d’une telle petite merveille mécanique et acoustique, il suffisait alors d’en actionner le verrou et la répétition minutes délivrait son message sonore. La convention n’a pas changé : les sons graves indiquent les heures, les aigus décomptent les minutes qui suivent les quarts, exprimés eux par une alternance d’aigus et de graves. Il suffit donc de compter, en l’occurrence quatre heures, suivies de deux quarts, soit une demi-heure, puis cinq minutes. Il est donc quatre heures trente-cinq du matin. Un peu tôt pour se lever…

De cinq à six semaines pour une pièce

Au Brassus, l’atelier des complications compte dix-huit personnes sous la responsabilité de Mustapha Ahouani. Ce Français d’origine marocaine, horloger complet s’il en est, sait à peu près tout faire et les pièces les plus compliquées qui passent entre ses mains n’ont pour lui aucun secret. La moyenne d’âge de ses collaborateurs est de 33-34 ans. Le plus jeune a 25 ans : « C’est jeune pour être déjà dans l’atelier des complications, car pour maîtriser de tels mécanismes il faut de l’expérience. Mais c’est possible. Cela dépend des individus, de leurs capacités, de leur habileté, de leur motivation. Dans tous les cas, il faut être passionné. On peut passer de cinq à six semaines pour réaliser un tel produit, parfois davantage. Il faut beaucoup de patience et de dextérité. Et pour en arriver là, il faut croiser les bonnes personnes tout au long de son parcours de formation. »

Partir d’une platine vierge

Son adjoint, Laurent Salomon, acquiesce en l’entendant, convaincu d’avoir fait lui aussi les bonnes rencontres au bon moment. Celles qui vous donnent le virus, vous font confiance et vous mettent en situation de progresser, vous communiquent l’envie d’aller plus loin et vous aident à y parvenir, car tout est dans la transmission du savoir-faire. Lui est en charge de l’atelier des répétitions minutes et il est intarissable sur le sujet. Comment devient-on un horloger spécialisé dans cette complication phare ? « C’est tout un parcours. On commence par le montage d’un simple mouvement, puis gentiment on passe au réglage de la pièce. On attaque ensuite les planches additionnelles, le quantième simple, le quantième annuel, le quantième perpétuel. On passe au tourbillon, peut-être à l’équation du temps marchante. Avec la répétition, on atteint le sommet. Et, dans toute l’horlogerie, les places sont chères dans cette spécialité car il y a peu d’entreprises qui en font vraiment de A à Z. Et la chance qu’on a ici, c’est qu’on part de la platine vierge. »

CHAQUE ARTISAN AYANT SES TRUCS, SA PATTE, SON STYLE, SON OREILLE, CHAQUE RÉPÉTITION MINUTES EST D’UNE CERTAINE MANIÈRE UNE PIÈCE UNIQUE.

En tout et pour tout, ils sont six horlogers au Brassus à s’occuper des « répètes », comme on les désigne communément. Ils le font à divers titres. Quatre d’entre eux – Romain, Félicien, Laurent, Michaël – en produisent, un autre – Norbert – en assure le SAV (service aprèsvente), tandis que le sixième – Georg – les retrouve également en SAV dans la fameuse supercomplication 1735. Celle-ci n’a été produite qu’à 30 exemplaires, mais le service prend forcément beaucoup de temps et occupe totalement un horloger hyperspécialisé. « Malheureusement, précise Mustapha Ahouani, certains clients les utilisent comme ils le feraient d’une montre de sport, alors qu’elles ne sont pas étanches. Elles reviennent parfois complètement rouillées et il faut six mois pour les remettre à neuf. On a aussi ce problème avec les simples répétitions minutes traditionnelles, dont l’étanchéité n’était pas recherchée – sauf pour quelques petites séries, ce qui semblait logique pour obtenir la meilleure qualité de son. On y vient avec notre dernier calibre, mais il faut reconnaître qu’a priori un boîtier hermétique est bien plus difficile à maîtriser pour une pièce à sonnerie. »

Équipe soudée et solidaire

L’équipe est petite, soudée, solidaire. Quand on considère son rythme de production, la nature même de son travail, le soin apporté aux moindres détails, pas seulement pour la beauté du geste mais pour des raisons fonctionnelles essentielles, on est transporté dans le passé. Cette notion – devenue fort rare dans les manufactures – de réalisation d’une pièce de A à Z par un horloger renforce ce sentiment. L’idée ne manque pas d’intérêt, et si on imagine immédiatement les avantages, on devine aussi les inconvénients de cette petite bulle d’un autre temps. Car cela va sans dire : si la réalisation complète d’une répétition minutes par un seul horloger est un gage de qualité, elle n’est pas compatible avec la productivité trop souvent recherchée.

Chaque artisan ayant ses trucs, sa patte, son style, son oreille, chaque répétition minutes est d’une certaine manière une pièce unique. Est-ce à dire que l’on va reconnaître celui qui l’a réalisée, en particulier quand elle revient en SAV ? Le chef de l’atelier des complications sourit : « L’horloger qui l’a assemblée la reconnaîtra, c’est sûr. Mais globalement elle ne sera pas différente d’une autre. Ce que l’on prône ici, c’est une ligne de conduite, une méthodologie, une transmission d’un savoir-faire qui décrit et explique la marche à suivre et toutes les opérations, du prémontage des composants à l’emboîtage. À la base, le travail doit être identique. Après, on va nécessairement trouver la petite touche personnelle de l’horloger, par exemple dans une décoration, un anglage plus ou moins accentué. »

Pérenniser le savoir-faire

Le but de cette approche fondée sur le dialogue, la communication et l’échange est d’assurer la qualité de toutes les pièces, sans dérives, ni relâchements, de maintenir une homogénéité de la production jusqu’au sommet de la pyramide. Une manière aussi de pérenniser, au-delà du produit, le savoir-faire. Dans les ateliers, la mentalité a changé. Jadis, chacun gardait ses petits secrets, qu’il emportait avec lui en prenant sa retraite. Aujourd’hui, fini les cachotteries, le leitmotiv est au contraire la transmission des connaissances, l’échange des informations, des observations, des idées. « Il n’y a pas de secret, assure le boss des complications, le partage au sein d’une petite équipe crée un climat de confiance dans l’atelier, un esprit de cohésion et d’harmonie qui contribue indéniablement à la qualité du produit final. »

« ON A RÊVÉ DE FAIRE CE MÉTIER À CE NIVEAU-LÀ, ON EST PASSIONNÉ. »

POURQUOI LA RÉPÉTITION MINUTES EST-ELLE UNE COMPLICATION SI DIFFICILE À MAÎTRISER ?

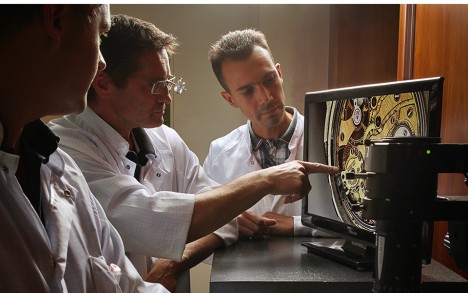

Le SAV, indicateur absolu

La production des pièces compliquées et le SAV sont étroitement imbriqués au Brassus. Il y a plusieurs raisons à cela. Le SAV est l’indicateur absolu de la qualité du travail livré. Il représente une mine d’informations extrêmement utiles qui va permettre aux horlogers d’augmenter toujours plus la qualité des pièces, de faire évoluer constamment un calibre, un modèle, de le faire vivre. Le retour d’un produit n’est pas forcément dû à une erreur de montage. Il peut aussi signaler un problème technique à la base, lié à la conception même. Ou alors il révèle une usure, qui renvoie peut-être au choix des matériaux.

La vie réelle de la montre au poignet dans la durée est le plus impitoyable des tests. L’analyse et le diagnostic des spécialistes de l’atelier des complications sont autant d’informations qui remontent à tous les échelons et permettent d’améliorer en permanence les nouveaux produits.

Une autre raison pratique explique aussi cette forte imbrication entre la production et le service après-vente des pièces compliquées. L’organisation du travail va d’ailleurs dans ce sens et demande à l’horloger des complications d’être souple. Celui-ci reçoit de la production Blancpain au Sentier un kit avec tous les composants dont il a besoin pour monter de A à Z le calibre dont il a la charge. Un travail qui va lui prendre, selon les cas, une ou plusieurs semaines, jusqu’à cinq ou six pour une répétition minutes. Il s’y consacre totalement, franchissant tranquillement toutes les étapes dans une progression régulière, avec la concentration et le calme requis par les mécanismes de haut vol. Mais s’il y a une urgence, il mettra de côté son travail de production pour répondre à la demande pressante. « Le retour en SAV d’une pièce récente sous garantie nous impose d’être réactifs et de pouvoir la redonner au client le plus vite possible. Souvent c’est une toute petite chose. Il peut y avoir un problème technique ou de la casse parce que la pièce est tombée. »

Le temps d’une réparation est naturellement très variable, selon la nature de l’intervention. « Typiquement, pour celle que nous avons reçue ce matin, une Carrousel Répétition Minutes de la collection Le Brassus, nous estimons qu’il faut compter une quinzaine de jours tout compris, contrôles techniques, esthétiques et réserve de marche. Paradoxalement, sur ce genre de pièces, l’horloger passera beaucoup moins de temps – trois ou quatre jours – que ne dureront les contrôles qui suivront son intervention. » La qualité du service est à ce prix et les contrôles sont essentiels. Ainsi, parfois les clients doivent ronger leur frein, mais dès lors qu’ils sont de vrais amateurs, ils comprennent les enjeux liés à un service. La règle cependant demeure : restituer la montre le plus rapidement possible, parfaitement réparée, et avec un boîtier rafraîchi pour que le propriétaire retrouve le plaisir initial incomparable, celui qu’il a éprouvé en achetant la montre neuve.

La paroi nord de l’Eiger

Pourquoi la répétition minutes est-elle une complication si difficile à maîtriser ? Qu’il s’agisse de sa réalisation ou, plus tard, de sa réparation, dans tous les cas elle n’est confiée qu’à un horloger complet, aguerri, expérimenté. Au final, dans le cas par exemple de la Carrousel Répétition Minutes, c’est une pièce bien réglée de 450 composants qui doit fonctionner parfaitement. Cela n’est évidemment pas à la portée de tout le monde. Tous les horlogers le savent et ont un profond respect pour la performance professionnelle des spécialistes de cette complication. Comme tous les guides et les alpinistes chevronnés qui saluent en connaisseurs ceux qui font la paroi nord de l’Eiger.

LA DIFFICULTÉ MAJEURE DE CETTE GRANDE COMPLICATION NE RÉSIDE PAS SEULEMENT DANS LE NOMBRE DE COMPOSANTS, MAIS DANS LEUR NATURE ET DANS LEURS DIMENSIONS.

Pour une pièce livrée, c’est à chaque fois une aventure, qui occupe totalement l’esprit de l’artisan et cela durant des semaines chargées d’émotions, de profondes satisfactions, mais aussi de déceptions. Il y a tellement de difficultés à surmonter, avec la nécessité de remettre cent fois l’ouvrage sur le métier, de défaire ce qui a été fait, de reprendre, de corriger. Cela fait partie du jeu, mais n’est pas toujours facile à gérer psychologiquement. Laurent se souvient : « Je rentrais parfois dégoûté le soir et j’étais vraiment préoccupé par le problème à résoudre. Avec l’expérience, sachant qu’on finit toujours par trouver la solution, on relativise et c’est mieux pour notre entourage. On ne le laisse pas trop paraître mais, au fond de nous, on continue à y penser. Et on est tous comme ça, je crois, dans l’atelier. On a rêvé de faire ce métier à ce niveau-là, on est passionné et on en paie peut-être le prix, mais sans regret. »

Difficulté majeure

La difficulté majeure de cette grande complication, qui associe un mécanisme horloger et un dispositif de sonnerie, ne réside pas seulement dans le nombre de composants, mais dans leur nature et dans leurs dimensions. Car le challenge de base est de maintenir un ensemble aussi riche et complexe dans le volume d’une pièce élégante qui puisse être portée au poignet.

En deux mots, comment ça marche ? Le principe de base est qu’au moment où vous souhaitez entendre l’heure qu’il est, vous armez un verrou, visible sur la carrure de pratiquement toutes les répétitions minutes. Ce faisant, vous remontez sans le savoir un ressort qui libérera immédiatement l’énergie dont a besoin la sonnerie pour jouer son rôle et formuler son message acoustique. Il convient de souligner que la répétition minutes ne prend pas d’énergie supplémentaire au mouvement horloger de base, lequel peut ainsi animer d’autres complications souvent associées. Celui-ci peut être à remontage manuel ou automatique et accompagné d’une scène animée par des automates.

Le règne des palpeurs

Avec votre pouce, vous avez donc fourni l’énergie utile au mécanisme de sonnerie, lequel va immédiatement l’utiliser en actionnant des marteaux qui vont frapper sur des timbres (ou des gongs, comme disent les Anglo-Saxons). Mais pour le faire à bon escient et sonner le nombre de coups correspondant à l’heure qu’il est vraiment, à une minute près, encore faut-il aller chercher mécaniquement cette information horaire. C’est le rôle des palpeurs, fins leviers qui viennent chercher le positionnement exact de l’étoile des heures, qui parcourent la silhouette d’une came ou d’un limaçon. Comme le disent les spécialistes chez Blancpain : « Une répétition minutes, c’est une histoire de déplacements angulaires. Il s’agit de parcourir des angles plus ou moins profonds pour sonner telle ou telle heure. » Cette opération prend cependant moins de temps qu’il ne faut pour la décrire et c’est ainsi que, le verrou à peine libéré, la répétition égrène les heures, les quarts et les minutes.

Ce mécanisme est extrêmement délicat à réaliser, exigeant une précision absolue et des composants très fins. Ceux qui ont été fournis en kit se touchent quand ils sont mis en place. « On les ajuste les uns aux autres pour qu’il y ait un minimum de jeu. » Pourquoi ne sont-ils pas produits d’emblée à la bonne épaisseur ? « C’est impossible car, à cette échelle, on est dans la tolérance de production, dans cette fourchette admise de plus ou moins x microns. L’ajustage de chaque élément doit donc se faire à la main en enlevant plus ou moins de matière, au cas par cas. »

Le paquet cadeau des composants

L’horloger qui assemble les répétitions minutes recourt à toute une panoplie de limes de grains différents et emploie de nombreux outils spécifiques inutilisés pour des pièces classiques. Les composants sont systématiquement brunis, opération destinée à durcir la matière pour éviter son usure prématurée. « Si on ne brunissait pas les levées, par exemple, elles casseraient après dix fonctions ! » précise Laurent Salomon avant de détailler les différentes étapes du montage, à partir de la réception du kit, le « paquet cadeau » venu du Sentier. Une première vérification est faite de tous les composants, dont certains sont déjà décorés, les ponts par exemple, tous ceux qui ne seront pas manipulés ni retouchés par l’horloger. Il assurera la finition esthétique, anglage ou traits tirés, de tous les autres après avoir effectué les retouches tridimensionnelles.

Le travail commence par l’état de surface des ressorts, puis vient le prémontage d’un mécanisme tel que le régulateur de la vitesse de la sonnerie. Il s’agit d’assurer des ébats minimaux. L’horloger passe ensuite au prémontage d’un autre élément compliqué, puis un troisième et ainsi de suite. Les éléments sont polis au fur et à mesure, chacun avec une petite mixture particulière selon les matériaux.

Monter puis démonter

Parfois il faut revenir sur un prémontage, par exemple lorsque, à l’étape suivante, le composant n’a pas l’ébat souhaité. Il faut alors à nouveau démonter et recommencer. Le processus se fait en finesse, par approches successives.

A chaque fois qu’un composant est placé sur une répétition minutes, il doit être ajusté. « Typiquement, pour les levées, les trous sont toujours plus petits que les axes et c’est à l’horloger d’ajuster. Il y a toujours de la matière à enlever pour qu’il puisse ajuster avec l’ébat idéal et la sécurité optimale. De même pour les étoiles qui sont retouchées avec un alésoir très précis, au micron près. »

Pour effectuer tous les prémontages, il faut compter presque une semaine de travail. Suit alors le montage du mouvement dans son ensemble, soit l’assemblage de tous les composants prémontés, avec la tige de remontoir, les pignons, le rouage de la mise à l’heure et la retouche de tous les ébats « à sec ». En effet, à ce stade, rien n’est encore huilé.

L’étape suivante concerne l’organe réglant, doté d’un spiral à courbe Breguet, et c’est après le positionnement du rouage que la lubrification est faite et que le mouvement de base est réglé, doté d’un quantième, d’un tourbillon et cela qu’il soit manuel ou automatique. Quand ce mouvement satisfait aux tolérances dans les six positions conventionnelles, alors seulement l’horloger s’attaque à la partie « la plus intéressante » : le mécanisme de la répétition minutes proprement dit.

Le monde du son

On en est déjà à trois semaines et le montage se poursuit. Les composants sont maintenant ajustés les uns par rapport aux autres. On parle ici de montage « à blanc » destiné à la mise en place de tous les éléments en termes d’ébat et de partagement.

Ding ! Dong ! Entre les deux sons, il doit y avoir deux tons d’écart au minimum. C’est la règle. Ce qui fait la hauteur de la note, c’est la longueur du timbre. On le devine : il sera donc coupé et recoupé. « On ne cherche pas à obtenir une note particulière, un la ou un do, précise Laurent. On vise un écart. Quand on a cet écart, on passe à la mise en son. Le timbre doit vibrer afin d’obtenir un son cristallin. Pas question d’avoir un son de casserole. Il faut aussi donner du volume à la note. » Pour ce faire, les timbres, qui sont des tiges d’acier, sont limés à la base du porte-timbre auquel ils sont soudés. La qualité de cette soudure est primordiale ; elle doit être impeccable. De même, le porte-timbre doit plaquer de manière parfaite au mouvement et doit être absolument plan. La visserie aussi doit être sans reproche car, en matière de son, l’excellence se gagne dans les moindres détails.

JUSQU’AU DERNIER MOMENT RIEN N’EST JOUÉ, RIEN N’EST JAMAIS GAGNÉ D’AVANCE.

Le timbre cathédrale se singularise par sa longueur : il compte en effet un tour et demi lorsque les timbres ordinaires ne dépassent pas un tour. Avec pour résultante un son qui offre plus de richesse. Et lorsque le son est quelque peu brouillé, le point d’attache des timbres est taillé en biseau, en sifflet.

Lorsque tout est terminé, la pièce est entièrement démontée, lavée, remontée et huilée. Elle sera dotée des aiguilles et emboîtée. Le suspense est à son comble. La répétition minutes a été écoutée toutes oreilles frémissantes avant l’emboîtage. Elle sera entendue dans sa boîte – une tout autre dimension évidemment – et cette étape majeure peut toujours réserver des surprises. Un problème d’aiguillage, la fausse note et il faut reprendre une fois encore.

Jusqu’au dernier moment, rien n’est joué, rien n’est jamais gagné d’avance. Les horlogers de l’atelier des répétitions minutes le savent par expérience. Et acceptent cette glorieuse incertitude qui fait aussi la beauté de leur métier.