Rechercher dans les numéros

Chapitres

Liste des sections

Chapitre 6

ROUES ET PIGNONS

Si elle est connue des horlogers, l’impérieuse nécessité de recourir à des roues et à des pignons de la meilleure qualité échappe généralement aux collectionneurs.

Commençons par quelques propos flatteurs, qui seront hélas suivis d’une douche glacée pour la plupart d’entre nous. Il apparaît presque comme une simple évidence qu’un grand nombre des lecteurs des Lettres du Brassus sont des collectionneurs horlogers d’une distinction extrême, qui évoluent avec grâce dans un aréopage raffiné où ils brillent par leur compréhension étendue des subtiles décorations qui ornent de prestigieux garde-temps. Certains, sans le moindre doute, ont acquis une véritable stature en la matière qui leur vaut d’être recherchés par leurs pairs en raison de leurs « conseils horlogers ». Toutefois, quel que soit leur niveau d’érudition, combien sont-ils à consacrer les mêmes études minutieuses, qui les ont conduits à se pencher sur les ponts, les platines ou les masses oscillantes, aux roues et aux pignons qui incarnent pourtant les composants essentiels de tout gardetemps mécanique ? À l’exception naturellement de nos lecteurs qui sont eux-mêmes des professionnels, cette proportion demeure extrêmement faible.

D’emblée, une précision s’impose : les horlogers ne s’intéressent pas uniquement avec une attention soutenue aux roues, pignons et mobiles, qui sont une combinaison des deux, mais sont véritablement obsédés par ces composants indispensables à toute construction mécanique pour un juste motif : la précision de marche ainsi que les performances de la montre tout au long des années dépendent de leur qualité.

Les roues, les pignons et les mobiles de Blancpain sont fabriqués à la Vallée de Joux, à quelques centaines de mètres à peine des ateliers du Brassus, par une manufacture spécialisée qui porte le nom de François Golay et appartient au même groupe que Blancpain. Depuis sa fondation en 1855, la maison Golay se consacre à la fabrication de roues, de pignons et de mobiles. Elle livre presque toutes les grandes marques horlogères, qu’elles soient établies à la Vallée de Joux, à Genève, à La Chaux-de-Fonds ou en Allemagne. Il est intéressant

Le cuivre-béryllium CONFÈRE UNE QUALITÉ SUPÉRIEURE au mouvement.

de relever à ce propos que même si Golay est le fournisseur de nombreux opérateurs de l’industrie horlogère, tous n’exigent pas le même degré de qualité. Pour ses roues et ses pignons, Blancpain impose le niveau le plus élevé. Chaque montre Blancpain est équipée de composants qui entrent dans la catégorie supérieure, définie par Golay sous l’appellation « haut de gamme ».

Blancpain ne souhaite pas seulement la meilleure qualité, mais le choix des matériaux utilisés pour leur confection lui confère également une situation particulière. En règle générale, trois types d’exécution sont proposés : en laiton, en maillechort ou dans un alliage de cuivre-béryllium. La grande majorité des marques horlogères recourent au laiton pour les roues. À l’inverse, Blancpain a sélectionné l’option la plus onéreuse, le cuivre-béryllium, pour presque toutes ses collections. Pourquoi ce matériau plutôt qu’un autre ? Parce qu’il apporte une plus-value au mouvement en raison de sa plus grande dureté, d’un plus faible coefficient de friction et d’une meilleure résistance à l’usure que le laiton ou le maillechort.

Même s’il est essentiel, le choix d’un niveau de qualité et d’un matériau ne révèle qu’une petite part du savoir-faire indispensable à la fabrication et à la décoration des composants de chaque montre Blancpain.

Une journée passée dans les ateliers Golay à la Vallée de Joux pour suivre les processus de production des roues, des pignons et des mobiles permet de s’en forger une image plus complète.

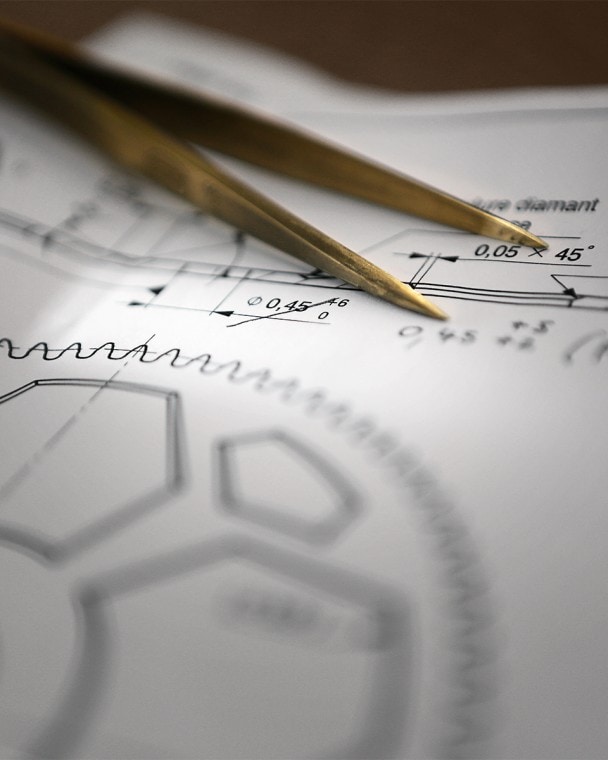

Pour les roues, le travail débute avant l’arrivée de la première livraison de matériel. En effet, l’étape initiale consiste à fabriquer les outils personnalisés qui serviront à la production des roues. Chacune d’elles requiert sa propre « étampe », construite par les spécialistes de Golay. D’une certaine manière, la réserve d’outils de l’atelier ressemble à une bibliothèque ou, plus précisément, à une salle d’archives où les étampes de chaque roue jamais produite par la manufacture sont minutieusement disposées sur de longues étagères.

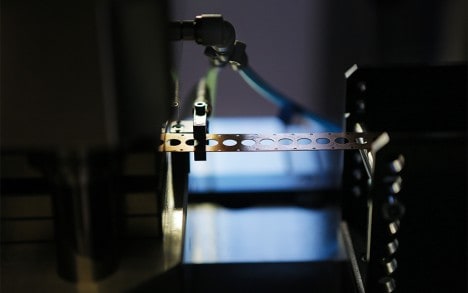

Une fois l’étampe réalisée, la fabrication d’une roue peut commencer. Le matériel nécessaire à cet effet arrive sous la forme d’une bande enroulée, dont l’apparence n’est pas sans rappeler un gigantesque rouleau

Il y a une part de ROMANTISME dans l’une des opérations de finition effectuées avec une machine initialement conçue pour réaliser des médailles de piété.

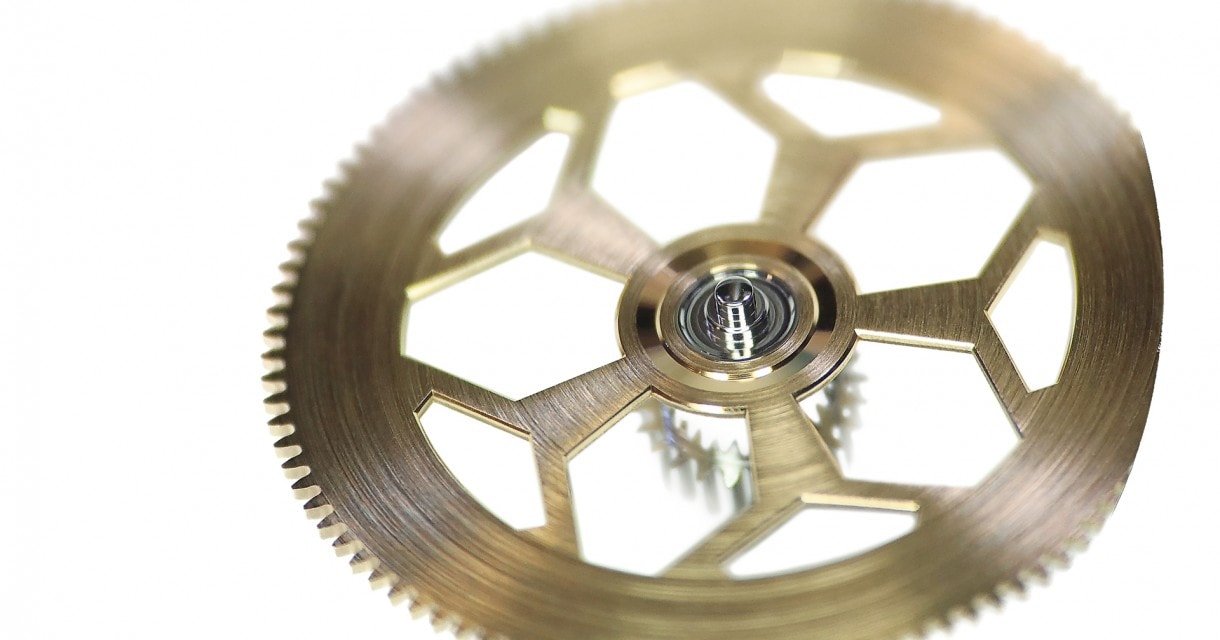

de ruban adhésif. Dans le cas des roues de Blancpain, il s’agit d’un rouleau de cuivre-béryllium. Après avoir fixé l’outil personnalisé sur une machine à étamper, la forme du centre et les bras de la roue sont découpés dans la bande de métal. Pour nombre de nouveaux mouvements de Blancpain, il est aisé de repérer la production de leurs roues, car le profil des bras arbore une forme distinctive, dite « à jantes », inspirée par les roues des automobiles de compétition.

La machine à étamper utilisée pour cette phase initiale varie selon l’épaisseur et le diamètre de la roue qui est en cours de fabrication. La plus petite réalise l’étampage avec une force de 6 tonnes alors que la plus grande effectue cette opération avec une pression de 30 tonnes.

Pour la plupart des roues, l’étape suivante est représentée par le perçage de précision du trou central. Dans ce domaine également, l’utilisation du cuivrebéryllium, le matériau le plus noble, présente des avantages. Sur une roue en laiton ou en maillechort, le trou doit nécessairement être alésé. Inévitablement, une petite bavure se formera pendant l’opération de perçage sur le bord inférieur du trou. Inversement, il est possible d’étamper le trou sur le cuivre-béryllium. Cette technique se caractérise par deux atouts importants. Premièrement, elle peut être réalisée avec une plus grande précision (de l’ordre de 3 microns). Souvenez-vous que la précision est le commandement suprême qui préside à la fabrication de ces composants. Plus le degré de précision est élevé, plus la marche de la montre sera exacte. Deuxièmement, contrairement au résultat obtenu par le procédé de l’alésage, le trou ne comportera aucune bavure sur sa partie inférieure.

La prochaine opération recèle une incontestable part de romantisme, car l’appareil utilisé à cet effet a été conçu à l’origine pour un domaine très éloigné de l’horlogerie, les médailles de piété. De provenance italienne, cette machine était conçue pour produire des médailles frappées d’un portrait de la Vierge. Sur les roues de montre, elle est employée pour réaliser l’anglage des bras. Les roues passent à deux reprises à travers la machine afin d’angler les deux côtés des bras. À l’issue de ce traitement, les roues sont polies au tonneau dans du brou de noix avant de recevoir un polissage et un brillant de précision.

Tout au long des étapes que nous venons de décrire, les roues demeurent dépourvues de dents, car d’autres décorations doivent être apportées avant qu’elles ne soient taillées. Sur la majorité des roues à bras, l’opération suivante consiste à appliquer un grenage extrêmement fin appelé « cerclage » sur leurs surfaces supérieure et inférieure à l’aide d’un papier abrasif. La finesse du grain est également une question de choix, Blancpain sélectionne systématiquement les grenages les plus subtils. Cependant, sa finesse connaît une limite naturelle : l’acuité visuelle. Si le grenage est trop fin,

Un examen au microscope révèle la DÉCORATION RAFFINÉE D’UN COUVERCLE DE BARILLET.

sa présence ne sera pas décelée à travers un fond de montre transparent. De ce fait, le cerclage idéal est le plus fin qui soit perceptible à l’œil nu.

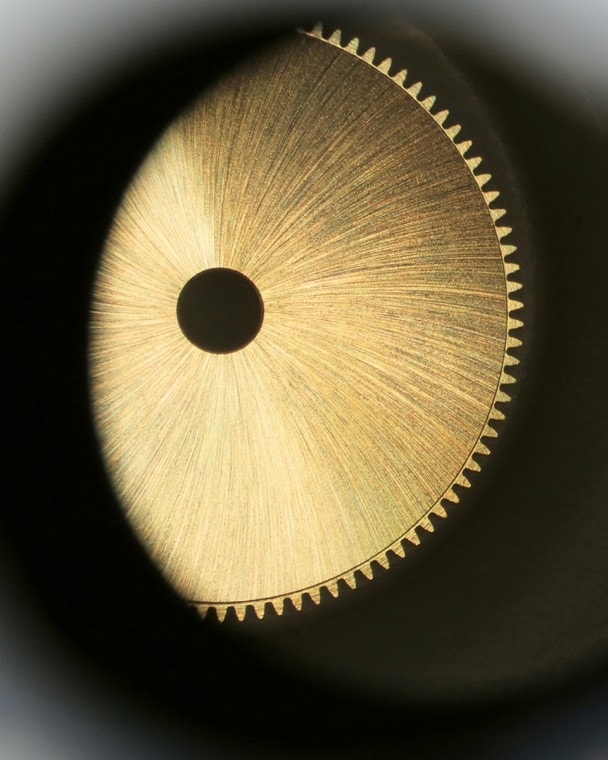

D’autres étapes de décoration sont requises pour Blancpain. La plupart des roues possèdent un chanfrein sur le trou de centre. En outre, elles comportent un travail supplémentaire sur une étroite bande qui entoure le centre et adopte l’aspect d’un poli spéculaire. Cette dernière opération est réalisée à l’aide d’outils « diamant ». Certaines pièces, tel le barillet, reçoivent une ornementation différente. Dans le cas de Blancpain, la décoration prend la forme de délicats rayons qui partent du centre et composent un motif de « soleillage », gravé dans le tambour du barillet.

Les travaux de décoration sont désormais achevés, les roues – toujours démunies de dents – sont prêtes pour la pose d’une couche de métal précieux. Les roues sont rhodiées ou dorées sur la plupart des mouvements.

Finalement arrive le moment de se pencher sur l’élément qui surgit le premier à l’esprit lorsqu’il est question de roues : les dents. Dans la plupart des cas, le processus commence par l’assemblage d’un groupe de roues sur une tige, qui sont encadrées de part et d’autre par des roues factices en laiton à chaque extrémité. Les « fausses » roues sont destinées à supprimer la bavure produite pendant la taille des roues réelles. Au fur et à mesure que la fraise s’abaisse à travers la série de roues, des débris de coupe s’accumulent sur la roue factice sise sur l’extrémité la plus éloignée plutôt que de se déposer sur les roues empilées. À l’inverse, les barillets sont taillés de manière individuelle.

La fabrication des pignons se déroule d’une manière entièrement différente. Les horlogers distinguent de nombreuses formes de pignons qui se composent en règle générale d’un axe à double portée avec une zone taillée. Les mobiles sont l’assemblage d’un pignon et d’une roue. La majorité des pignons et des petites roues des mobiles appelées « renvois » sont confectionnés en acier, même si certains peuvent être fabriqués en cuivre-béryllium. Le processus de production d’un pignon commence généralement avec une barre du métal choisi. Elle est insérée dans une décolleteuse qui l’usinera à la dimension souhaitée. Ainsi, si le pignon consiste en une petite roue placée sur le milieu d’un axe (donc doté d’un pivot à chacune de ses extrémités), une section de la barre sera décolletée et taillée à l’aide du programme intégré de la machine pour parvenir à la forme désirée. La barre est disposée dans l’automate qui produira un pignon précisément usiné et taillé aux formes et aux dimensions requises.

Plusieurs étapes précèdent encore l’achèvement d’un pignon. Premièrement, le métal doit être trempé. Le degré de dureté spécifié par Blancpain est obtenu par traitement thermique. Puis, le pignon est plongé dans l’huile et placé dans une polisseuse à tonneau qui utilise de petites particules de brou de noix pour polir toutes les surfaces.

S’il est un thème qui résulte de cette étude, il s’agit assurément de la QUÊTE DE LA PRÉCISION.

Certains collectionneurs horlogers ont probablement connaissance de ces certifications, illustrées sous la forme d’un marquage, à l’exemple du « poinçon de Genève », et octroyées en fonction de l’observation de divers critères, à l’exemple d’une condition qui requiert la réalisation du travail dans le canton de Genève. La manufacture Blancpain, établie à la Vallée de Joux, ne remplit naturellement pas cette condition essentielle à son obtention. Dans ce domaine, les horlogers de la Cité de Calvin prétendent souvent que le polissage manuel des pignons spécifié par le poinçon de Genève confère aux composants un degré de qualité supérieure. Cet argument comporte assurément une part de vérité en comparaison avec un pignon qui n’est pas poli. Cependant, pour les pignons qui reçoivent un poli de précision comme ceux de Blancpain, cette objection n’a pas lieu d’être, car l’inverse est vrai. Le polissage minutieusement contrôlé au brou de noix, tel qu’il est pratiqué sur les pignons de Blancpain, produit un éclat raffiné que l’œil ne parvient pas à distinguer d’un polissage manuel. Toutefois, le motif pour lequel Blancpain a opté pour cette méthode alternative réside dans la précision du composant achevé. Fatalement, un pignon poli à la main présentera des altérations dans la dimension des dents et de l’axe. Il suffit de polir un peu trop longuement une dent, un peu trop brièvement une autre pour qu’une part de la précision originelle soit perdue. Cet effet pernicieux ne peut être évité par un processus manuel qui dépend de l’évaluation et de la sensibilité de l’opérateur. En outre, le procédé choisi par Blancpain est étroitement contrôlé et la précision apportée à la fabrication du pignon est entièrement préservée au cours des opérations de polissage. Les tolérances se situent dans une plage de deux microns, un résultat qu’aucune autre méthode ne permet d’obtenir, voire d’approcher. Bien que le mouvement ne soit pas muni d’un « authentique » poinçon, une valeur réelle est délivrée au propriétaire de la montre, car ces tolérances nettement plus réduites garantissent des performances supérieures et une usure moindre pour le garde-temps achevé.

Un autre processus de fabrication important est utilisé pour la production des mobiles, qui sont l’assemblage d’une roue et d’un pignon. Comme chaque élément est confectionné séparément, il convient donc de les réunir. Cette opération se déroule au cours du rivetage ou du chassage. Un épaulement presque minuscule est réalisé sur une face du pignon. Lorsque cet épaulement est fermement placé sur la roue et le degré de pression exact appliqué, les deux éléments sont solidement fixés l’un à l’autre.

À gauche, enchaînage de roues sur un fil avant le taillage des dents.

La FINITION DES ROUES ET DES PIGNONS requiert une étude tout aussi attentive que les autres composants du mouvement.

S’il est un thème qui résulte de l’étude des roues et des pignons, il s’agit assurément de la quête de la précision. La même obsession de la précision est observée pour l’assemblage des mobiles. Les deux éléments doivent être minutieusement disposés l’un au-dessus de l’autre afin d’être parfaitement concentriques, solidaires et perpendiculaires. La concentricité est mesurée de manière très précise et la qualité est étroitement surveillée pour satisfaire chacun de ces stricts critères. Certaines vérifications peuvent comporter des procédures destructives. Le contrôle du rivetage n’est pas effectué sur toutes les pièces, car il implique la dissociation du mobile. Néanmoins, pour vérifier que la pression appropriée a été appliquée pendant le rivetage, un échantillon de mobile terminé est disposé sur la machine de test pour contrôler la solidité de la fixation. La roue est maintenue en place dans l’appareil et le pignon tourné jusqu’à leur rupture. La résistance est mesurée pour assurer qu’elle répond aux spécifications de Blancpain.

L’une des profondes joies offertes par les collections de montres, en particulier à notre époque de fonds transparents, consiste à admirer les exquis détails d’un mouvement mécanique haut de gamme. Souhaitons que les amateurs, désormais au fait des complexités et des défis posés par la fabrication des roues, des pignons et des mobiles, soient plus nombreux à observer ces éléments avec la même intensité et la même passion qu’ils consacrent aux autres composants d’un garde-temps.

Autres numéros

Sélectionner la langue

Ne manquez pas le dernier numéro

Inscrivez-vous pour recevoir les nouvelles publications