Cerca nei Numeri

Capitoli

Elenco delle parti

Capitolo 4

Bracciali

Per capire come nasce un elegante bracciale occorre pensare alla complessità dell’Alta Orologeria.

Orologio Villeret Quantième Complet.

Come può un oggetto di metallo essere così FLESSIBILE E ROBUSTO al tempo stesso?

Cinquecentotrentuno pezzi singoli. Assemblaggio artigianale a mano e finiture raffinate per opera di esperti specialisti. Si direbbe che stiamo parlando della realizzazione di un movimento di grande complicazione, ma non è così. È la descrizione del bracciale d’oro o d’acciaio Mille Mailles di Blancpain. Ma se la descrizione ci dà l’impressione di trovarci di fronte a un complesso lavoro di orologeria, ebbene, questa impressione è perfettamente giustificata quando assistiamo alla creazione di un raffinato bracciale.

Preso in mano, il bracciale Mille Mailles (Mille Maglie) di Blancpain non rivela tutta la complessità del suo design, e meno ancora quanto sono elaborati i passaggi che scandiscono la sua realizzazione. Ma questo è normale: un bracciale di alta gamma si distingue per tutto ciò che non ha. Niente che ostacoli la sua aderenza al polso, niente che alteri la sua flessibilità, nessuna disarmonia nelle finiture, nessuno squilibrio nel suo peso, nessuna imperfezione nella fluidità delle parti che lo compongono. Se c’è una perplessità al cospetto di un bracciale come questo, è: «Come può un oggetto di metallo essere così flessibile e robusto al tempo stesso?»

Al polso o quando lo si tiene in mano, le finiture splendenti del bracciale non rivelano i suoi segreti. Non è facile capirlo quando l’orologio è allacciato al polso, ma la struttura del suo bracciale è complessa, poiché richiede l’accurata disposizione di un insieme di undici diverse maglie interne e venti differenti maglie esterne. Un minuzioso esame rivela agli occhi ben poche differenze. Solo se c’è modo di osservare l’assemblaggio dei pezzi o di studiare i loro disegni si nota chiaramente che non tutte le maglie sono uguali, e ci troviamo di fronte a 31 tipi e dimensioni diverse. Non sorprende quindi che sia difficile catalogare le differenze, così esigue che spesso misurano appena una frazione di millimetro. Occorre un occhio d’aquila anche quando mettiamo le maglie a confronto l’una accanto all’altra.

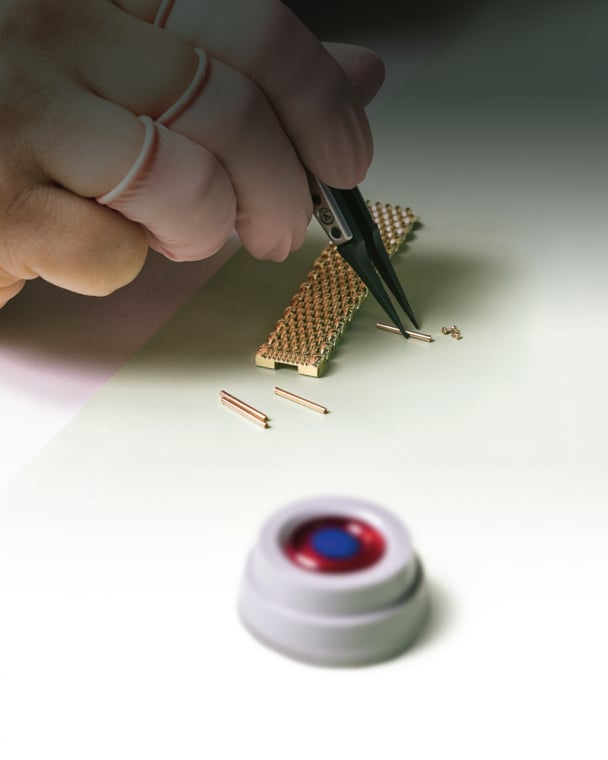

Non è agevole neppure distinguere il modo in cui gli elementi sono uniti tra loro. Le maglie sono tenute insieme da perni sottili, bloccati su ogni lato, che attraversano il bracciale all’interno delle maglie in modo da creare delle file serrate. Le maglie restano in posizione grazie a collegamenti invisibili, ma sono libere di ruotare, facendo sì che il bracciale possa aderire perfettamente al polso.

Anche quando possiede una piena comprensione dei principi basilari della costruzione, rafforzata da un’accurata verifica circa la flessibilità del bracciale, l’osservatore non è in grado di scoprire quanto siano meticolose fin quasi all’ossessione le operazioni di assemblaggio e finitura. Per capire come gli oltre 500 pezzi sono tenuti insieme bisogna spingersi all’estremo nord della Svizzera, vicino al confine francese, nella città di Delémont, dove si trova la società Simon & Membrez, consociata di Blancpain.

Il bracciale contiene complessivamente 31 DIVERSI TIPI E DIMENSIONI di maglie.

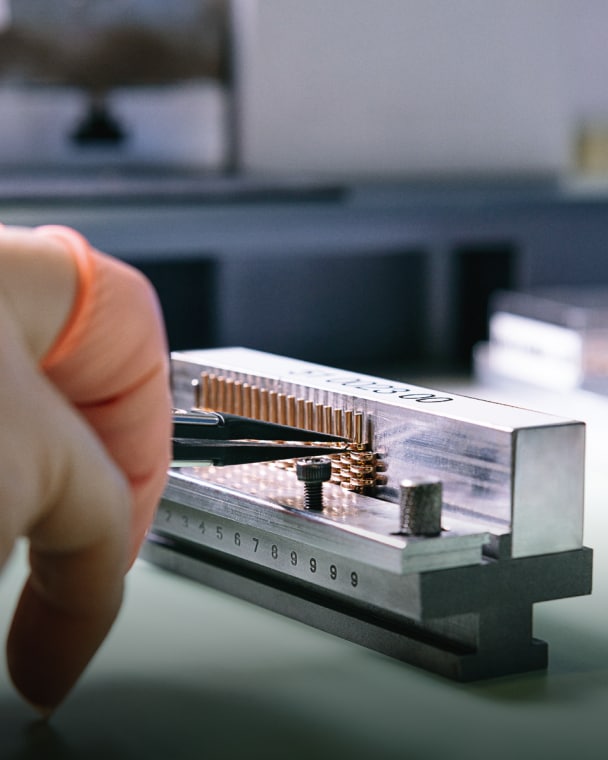

Com’è ovvio, il processo prende il via con la fabbricazione dei singoli componenti. Le tolleranze sono microscopiche, dell’ordine di 5 micron. Anche se può sembrare eccessiva, questa estrema precisione è indispensabile per far collimare perfettamente e flettere liberamente le singole maglie. I componenti arrivano al banco di lavoro dell’esperto in assemblaggio già selezionati secondo il tipo, ognuno racchiuso in un piccolo contenitore numerato, dove il numero indica il tipo di componente. Teniamo a mente che ci sono ben 31 diversi tipi e dimensioni di maglie. La numerazione dei contenitori è importante, perché le uniche maglie agevolmente distinguibili sono quelle dotate di viti, allo scopo di poterle rimuovere facilmente con un cacciavite per adattare il bracciale al polso del proprietario.

La prima operazione consiste nel fissare alle maglie laterali i perni che percorrono nel senso della larghezza il bracciale. Ogni perno è tenuto saldamente in sede per mezzo della colla e della precisione con cui è inserito nell’apposito foro.

Niente è lasciato al caso. I perni sono doppiamente assicurati grazie al perfetto inserimento nel loro foro e alla colla, come si è detto, e la colla è controllata a sua volta. Quando arriva un nuovo stock di colla, se ne preleva un campione, si fissa un perno a una maglia e si misura la forza occorrente per separare i due pezzi. Ovviamente tale forza supera di gran lunga qualunque possibile inconveniente a cui il bracciale può essere esposto al polso. Una volta convalidata dal test, la colla è utilizzata per la produzione vera e propria.

Completata la fase di incollaggio, le maglie laterali, munite ormai di perni saldamente fissati, sono disposte e ordinate in base alle dimensioni come se si trattasse del bracciale finito. A questo punto lo specialista infila sui perni ciascuna delle undici maglie interne dalle varie dimensioni. È fondamentale collocare le maglie giuste nella giusta posizione. In genere una determinata fila ha un’unica dimensione. Fanno eccezione le quattro file munite di viti esterne e rimovibili con un cacciavite. Queste file presentano due diversi tipi di maglie interne. Per facilitare le operazioni di avvitamento e svitamento si usa un utensile speciale. Ogni posizione è numerata in modo da corrispondere alla particolare dimensione delle maglie rispetto alla posizione che assumeranno nel bracciale.

Quando tutte le maglie interne sono state infilate sui perni, si procede a collocare le maglie esterne. Il sistema è identico a quello usato per il primo lato: solido inserimento nel foro e incollatura.

LA FINITURA pone SFIDE davvero uniche.

A questo punto il bracciale è ormai completato in gran parte. Manca solo l’elemento che deve adattarsi con un’estremità alla cassa dell’orologio e con l’altra estremità al fermaglio. Blancpain esige che siano i suoi orologiai a fissare il bracciale all’orologio, perciò insieme all’orologio viene loro spedito separatamente il bracciale, con la denominazione attache boîte. Il fermaglio quindi è fissato alle maglie a ciascuna estremità, proprio come succede con il sistema a viti rispetto alle file rimovibili. Benché l’assemblaggio possa dirsi completato, tranne il fatto che occorre ancora fissare il bracciale all’orologio, la fabbricazione è tutt’altro che conclusa. La finitura aspetta di affrontare a sua volta le sue sfide, altamente impegnative.

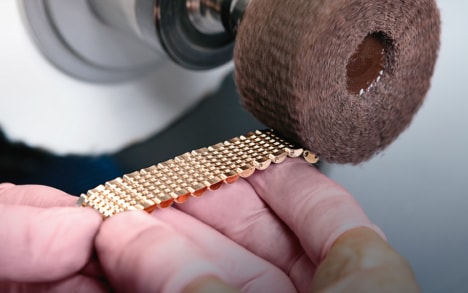

Tanto per cominciare, dare alle maglie una perfetta lucentezza agendo negli spazi estremamente ristretti fra ogni fila richiede una tecnica particolare. Lo specialista incaricato della rifinitura ripiega il bracciale su se stesso fila dopo fila, per mettere nella massima evidenza i lati interni delle maglie. Ripiegando all’indietro il bracciale, ciascun lato dello spazio tra le file diventa accessibile. In seguito ogni coppia di file è premuta contro una finissima spazzola rotante per la levigatura che ha un nome romantico: la brosse moustache («spazzola per i baffi»). La larghezza ridotta dei «baffi» permette alle setole di lavorare nello spazio angusto disponibile tra le file. Questa operazione viene ripetuta con ogni singola coppia di file. Quando ogni fila è stata levigata con i «baffi», tutti gli spazi interni sono perfettamente lucenti.

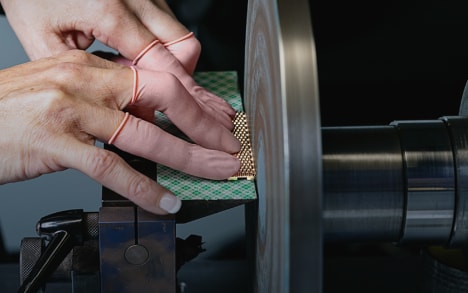

Nella fase successiva l’attenzione si concentra sui fianchi del bracciale. Due sono i problemi importanti. Occorre ovviamente conservare un’assoluta lucentezza, ma anche mantenere perfettamente piatta la superficie. Per risolvere i due problemi contemporaneamente serve una tecnica sofisticata. Il bracciale è collocato piatto su una base che funge da supporto, poi premuto lateralmente sul lato liscio con un disco per la levigatura che ruota ad angolo retto rispetto al bracciale. In tal modo tutto il lato viene levigato contro la superficie liscia del disco di levigatura, e si ottiene così la finitura desiderata mantenendo piatta al tempo stesso la superficie.

Mentre il lavoro procede, spazzola dopo spazzola, anche le SOSTANZE ABRASIVE cambiano, e in ogni fase si usano SOSTANZE VIA VIA PIÙ SELEZIONATE.

Quando i lati sono levigati mediante il disco piatto, si torna al lavoro di finitura sulla superficie superiore e a fare risplendere ancora di più i lati. A questo scopo si usano tre diverse spazzole per la levigatura man mano più morbide. Mentre il lavoro procede, spazzola dopo spazzola, anche le sostanze abrasive cambiano. Per ogni fase si usano sostanze via via più selezionate. Anche se è possibile ottenere la levigatura finale sui lati premendo il fianco del bracciale contro le tre diverse spazzole, la superficie superiore richiede un approccio particolare fila per fila. Analogamente alla tecnica impiegata con i «baffi», il bracciale è ripiegato su se stesso in modo che solo una singola fila prema contro la spazzola. Partendo dalla fila più esterna, la levigatura eseguita da più spazzole in successione si sposta quindi sull’intera lunghezza del bracciale.

Resta da considerare la superficie posteriore. Qui, invece di una levigatura brillante, l’estetica richiede una finitura satinata, che impone nuove sfide. Anzitutto le linee straordinariamente sottili che sono l’essenza della satinatura si ottengono spostando il bracciale avanti e indietro contro la ruota abrasiva. Occorre una grande attenzione per far sì che le linee della satinatura, che corrono in senso longitudinale, siano perfettamente diritte e regolari. A rendere il compito ancora più impegnativo è la presenza di due piccole superfici brillanti e levigate sul retro: la prima si trova all’estremità del bracciale, la seconda ha una bordatura sottile che si estende in senso longitudinale fino ai bordi esterni, mentre il retro si piega verso l’alto ai lati di maglie ben lucidate. Queste due superfici così splendidamente levigate sono applicate dopo la finitura satinata. Per il pezzo finale, allo scopo di tenere il bracciale in posizione corretta contro la ruota abrasiva si usa una graffetta in modo da posizionare con precisione il bordo tra la superficie brillante e la superficie satinata. Occorre la medesima abilità per esporre contro la ruota solo la superficie da levigare, e dare brillantezza alla minuscola superficie dove la parte posteriore si prolunga sui lati di ogni maglia.

Resta soltanto da effettuare un ultimo passaggio con una spazzola abrasiva estremamente morbida, orientata in due direzioni, onde evitare che ci siano segni della levigatura sulle superfici brillanti. Segue la pulitura. Ogni bracciale è controllato meticolosamente sotto una speciale illuminazione per verificarne la perfezione.

La fabbricazione di un PRESTIGIOSO BRACCIALE METALLICO si svolge in un ambiente ANALOGO a quello in cui nascono i movimenti, i quadranti e le casse degli orologi.

Benché il bracciale Mille Mailles sia composto da un gran numero di pezzi, l’assemblaggio e la finitura dei tipi impiegati negli altri bracciali Blancpain – per esempio il leggendario bracciale 71 e quello del Bathyscaphe – procedono lungo linee generalmente simili. I cultori di Blancpain conoscono la lunga tradizione storica del bracciale 71, che risale a due decenni fa, quando nacque il primo cronografo Flyback. Quando hanno fatto la loro comparsa i cronografi sportivi, i bracciali erano rigidi e non sempre capaci di aderire bene al polso. Il bracciale 71 si è rivelato tuttavia una piacevole sorpresa. Grazie alla sua flessibilità e alla sua aderenza al polso è stato un bracciale rivoluzionario, diventando il modello di riferimento di tutti i bracciali metallici. Il segreto consiste nelle forme sapientemente arrotondate delle maglie e dei componenti laterali, oltre che nel posizionamento dei perni che corrono da un lato all’altro tenendo insieme i componenti.

Sia il bracciale 71 che il bracciale Bathyscaphe hanno una finitura spazzolata. Benché siano composti da un minor numero di pezzi e di tipi rispetto al modello Mille Mailles, il loro assemblaggio e la finitura sono altrettanto impegnativi. I principi basilari della fabbricazione sono gli stessi. I componenti dei bracciali sono uniti da perni che, saldamente fissati e incollati agli elementi esterni, attraversano il bracciale unendosi ai componenti interni, quindi sono fissati esternamente. I pezzi che compongono il bracciale sono prima spazzolati, poi assemblati. Dopo l’assemblaggio, i componenti sono sottoposti a un ultimo ritocco, premendo il bracciale contro una cinghia girevole provvista di un abrasivo adatto alla sottigliezza voluta delle linee delle superfici spazzolate. Questo ritocco finale è estremamente impegnativo, perché occorre grande attenzione per ottenere linee perfettamente diritte e orientate con esattezza lungo il bracciale.

L’orologeria ha sempre e dovunque messo alla prova chi la pratica, allo scopo di raggiungere i più alti livelli di bravura artigianale. Non è sorprendente quindi che la fabbricazione di un prestigioso bracciale metallico si svolga in un ambiente analogo a quello in cui nascono i movimenti, i quadranti e le casse degli orologi. •

Altri numeri

Seleziona una lingua

Non perderti l’ultimo numero

Iscriviti per le novità di pubblicazioni