Cerca nei Numeri

Capitoli

Elenco delle parti

Capitolo 5

Il matrimonio perfetto tra TECNOLOGIA e tradizione

Portare la ceramica high tech nel mondo dell’orologeria.

Le proprietà della CERAMICA ne fanno un MATERIALE IDEALE per casse e bracciali.

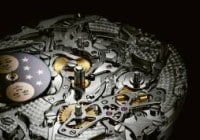

L’evoluzione secolare dell’innovazione orologiera è stata quasi sempre in cre scendo. In crescendo sì, ma non sempre con la stessa rapidità e non sempre ba sandosi sugli stessi elementi. Alcune epoche sono state segnate da nuove in venzioni meccaniche. Altre da particola ri specializzazioni artistiche. Altre ancora si sono concentrate sugli aspetti estetici. L’unico elemento a imporsi come una co stante in quasi tutti i periodi sono stati i materiali. Le innovazioni nell’ambito dei materiali hanno infatti alimentato i pro gressi compiuti in termini di cronome tria (spirale, bilancieri, gioielli, ruote...), in termini di robustezza (rubini, cristal lo...) e persino in termini di arte (nuovi savoirfaire).

In un’epoca come quella attuale, in cui le complicazioni e le strutture più apprezzate riflettono soluzioni progettuali sperimen tate due secoli fa per gli orologi da tasca, i nuovi materiali, da sempre centrali nel progresso orologiero, recitano oggi un ruolo da protagonisti sul palcoscenicodell’innovazione. La passione di Blancpain per le novità l’ha portata in prima fila nel la corsa per inventare nuove tecnologie di lavorazione dei materiali da impiegare nei propri orologi. Per citarne solo alcune: spi rali in silicio; membrane in Liquid Metal; ingranaggi in LiGA; leghe ad alte presta zioni per le molle; tutta una serie di leghe speciali in titanio per bilancieri, casse e bracciali; casse in bronzo dorato, eccetera eccetera. A occupare uno spazio di tutto rispetto in quest’elenco è la ceramica, im piegata per le casse, le lunette e oggi anche i bracciali.

L’attuale infatuazione dell’orologeria per la ceramica ha una ragione precisa. Se do veste prendere carta e penna per elencare le qualità irrinunciabili per la cassa e il bracciale di un orologio, l’elenco com prenderebbe di sicuro durata, resistenza ai graffi, leggerezza, proprietà ipoallerge niche e un’ampia scelta di colori. Ebbene, non soltanto la ceramica soddisfa tutti questi requisiti, ma, per quanto riguarda cassa e bracciale, non esistono altri mate riali in grado di avvicinarsi alle sue presta zioni. Consideriamo la durata e la resistenza ai graffi. In materia di durezza, il sistema di misura standard è la scala Vickers. L’ac ciaio inossidabile convenzionale raggiun ge una durezza pari a 250 Vickers, mentre l’oro arriva a 100 Vickers e il titanio grado 23 a 300 Vickers. La ceramica di biossido di zirconio svetta con 1.200 Vickers.

Per darvi un’idea concreta di cosa signifi chino 1.200 Vickers, eccovi una storia di vita vera. Preso da altre faccende, un gior no mi è capitato di lasciare per qualche minuto in ufficio il mio pastore tedesco di 40 kg, avendo posato sulla scrivania il mio Bathyscaphe in ceramica. Al mio ritorno, ho trovato l’orologio sul pavimento e tutt’intorno brandelli del suo robusto cinturino in tela vela, vittima della gio cosa monelleria del cane. Per mia gioia, ma, in quanto scienziato dei materiali, non per mia sorpresa, sull’orologio, esa minato con una lente da orologiaio, non era visibile la minima traccia di graffi o di altre imperfezioni. I suoi 1.200 Vickers avevano avuto facilmente la meglio sulle fauci di un grande pastore tedesco. Pun teggio finale: cassa in ceramica 1 -cane 0.

Due NUOVI COLORI DI QUADRANTE per i Bathyscaphe in ceramica.

Bathyscaphe Quantième Complet Phases de Lune

La cottura ad alta temperatura, chiamata “SINTERIZZAZIONE”, è una fase fondamentale nella produzione di componenti ceramici.

La ceramica sbaraglia la “concorrenza” anche in termini di leggerezza. Rispetto all’oro, la ceramica è più leggera di quasi il 70%, mentre rispetto all’acciaio è più leggera del 25%1. È vero che l’oro offre tut ta una serie di colori: bianco, giallo e di verse tonalità di rossorosa. La ceramica, da parte sua, offre possibilità cromatiche praticamente illimitate. L’attuale collezio ne Blancpain comprende grigio plasma, nero, blu, bianco e verde.

Ma allora, alla luce di tutti questi pregi, perché l’adozione della ceramica nel set tore orologiero è tutto sommato limitata? La risposta è semplice: realizzare casse e bracciali di ceramica è incredibilmente complesso, richiede lavorazioni estrema mente dettagliate ed è straordinariamen te impegnativo in termini di finiture artigianali. In pochi sono arrivati a pa droneggiare i savoirfaire necessari per produrre i componenti e ancor meno nu merosi sono quelli che sono riusciti a sod disfare i rigorosi standard dell’orologeria di lusso haut de gamme. Una visita al la boratorio ceramico di Le Locle, nei pressi del confine tra Svizzera e Francia, consen te di vedere all’opera la nostra conoscenza di questo materiale e il talento dei nostri artigiani, i due ingredienti da cui nascono gli orologi in ceramica Blancpain.

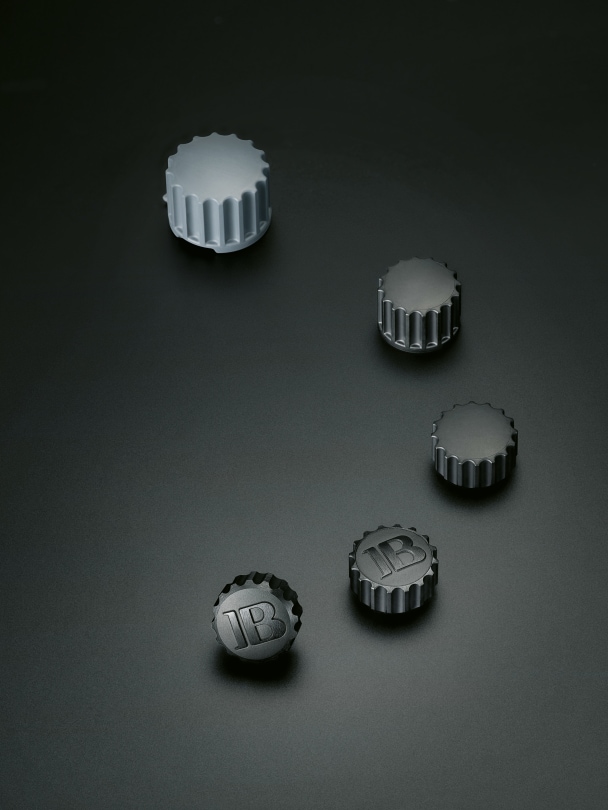

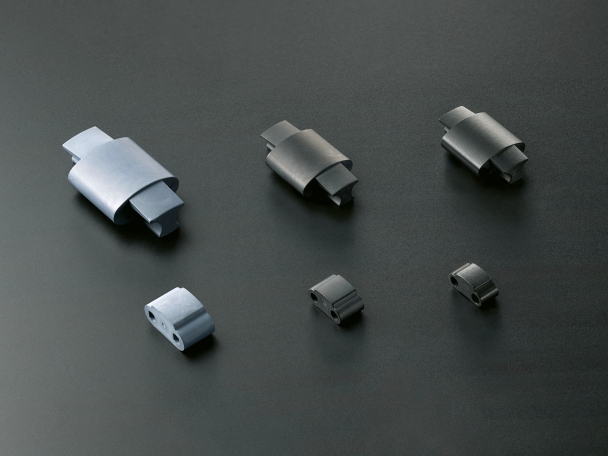

In molti casi, parlare di impiego della ce ramica soltanto per “casse” e “bracciali” è tuttavia una semplificazione. Prendete per esempio la “cassa” in ceramica del Bathyscaphe Chronographe di Blancpain. In ceramica, infatti, non è realizzato sol tanto il corpo della cassa, ma anche la lunetta, il fondello, i pulsanti del crono grafo e la corona. Nella versione con cin turino, anche la fibbia è in ceramica. Nella recente versione con bracciale in ceramica, soltanto il sistema di chiusura è in titanio. Ciascuno di questi elementi necessita diverse lavorazioni. Per cassa, lunetta e fondello, è necessaria una fase di pressatura; per gli altri componenti, come corona, pulsanti del cronografo e maglie del bracciale, serve, invece, una lavorazio ne a iniezione. Malgrado le differenze, le due lavorazioni hanno un denominatore comune: entrambe sono incredibilmente impegnative in termini di dettagli e fini ture realizzate a mano.

1 La ceramica pesa circa 6 g/cm3, mentre l’oro 19,3 g/cm3 e l’acciaio inossidabile 8,03 g/cm3.

Per ottenere i COLORI desiderati, servono approfondite COMPETENZE INGEGNERISTICHE.

Sebbene le due lavorazioni di base siano diverse tra loro, entrambe si fondano sulla polvere di biossido di zirconio (ZrO2). Poiché la polvere di biossido di zirconio è bianca, per ottenere la tavolozza di colori della collezione Blancpain (nero, grigio plasma, blu e verde), entrambe le lavora zioni prevedono una seconda fase durante la quale la polvere di zirconio viene misce lata con almeno un pigmento high tech. Per quanto possa sembrare ovvio, per ar rivare alla sfumatura desiderata, entrano in gioco una miriade di parametri che richiedono precisione e studi accurati. Non si tratta soltanto di stabilire con esat tezza il rapporto tra pigmento e polvere; anche la scelta del materiale alla base del pigmento richiede le competenze di esper ti in scienza dei materiali. Poiché la pro cedura prevede anche una cottura ad alta temperatura, in questa fase occorre tener conto di come il calore influenza la resa cromatica. Un esempio: prima della cottura, il pigmento da cui si ottiene la ceramica nera appare grigio o marrone rossiccio. La scelta di pigmenti high tech impone, infatti, di miscelare una serie di ingredienti il cui colore si modificherà a seguito della sinterizzazione, cioè la fase di cottura che analizzeremo più avanti. Per perfezionare la fase di pigmentazione e arrivare alla sfumatura desiderata nel modo previsto e duraturo, sono necessarie approfondite competenze ingegneristiche. La fase di pigmentazione si conclude con una macinatura a umido della polvere e del pigmento, in modo da garantire una miscelatura corretta e rivestire di pigmento ogni singola particella di polvere.

È a questo punto che le lavorazioni di pressatura e di iniezione imboccano stra de diverse. Prima della pressatura, infatti, vengono aggiunti diversi leganti, fino ad arrivare a una polvere umida. A questo punto, la miscela viene essiccata median te una fase di atomizzazione o “spray drying”. La polvere così ottenuta viene collocata in un apposito macchinario se condo quantità opportunamente misura te e sottoposta a pressione elevata. Anche in questa fase i parametri sono complessi: il livello di pressione (varie tonnellate!), i cicli di funzionamento del macchinario, ecc. Poiché la fase successiva alla com pressione, cioè la “sinterizzazione”, por terà a un restringimento del materiale, persino la forma del macchinario è frutto di un attento studio. Sinterizzare significa cuocere un materiale secondo una serie di parametri interdipendenti e stabiliti con esattezza: temperatura, durata della fase di aumento della temperatura e durata totale del processo (anche alcuni giorni). Cosa che vale per praticamente tutti i componenti di un orologio di lusso e in particolare per quelli da cui dipende la sua impermeabilità; la lavorazione, monitora ta con la massima attenzione, deve consen tire di ottenere dimensioni finali rispettose di tolleranze estremamente ridotte.

Il colore grigio plasma richiede una fase di cottura aggiuntiva. I componenti in questione sono, infatti, sottoposti a un ri scaldamento al plasma, cioè ad altissima temperatura, che trasforma l’ossido di zirconio in carburo di zirconio. Questa trasformazione dà vita a uno straordina rio colore chiamato grigio plasma e che ricorda da vicino quello dell’acciaio inos sidabile.

La rifinitura richiede ore di LAVORO MANUALE ALTAMENTE QUALIFICATO.

I componenti prodotti mediante iniezione seguono invece un percorso leggermente diverso. Dopo la “macinatura a umido” della polvere e del pigmento high tech, la miscela viene essiccata e atomizzata. All’interno di un ambiente controllato, la polvere colorata viene addizionata con diversi leganti brevettati necessari per completare la miscela. La combinazione ottenuta viene quindi frantumata e ridotta in granuli di dimensioni prestabilite, facili tando la successiva iniezione del materiale.

Anche gli stampi sono frutto di attenti studi ingegneristici. Com’è ovvio, la loro forma deve tenere conto del restringimen to che avverrà dopo, ma anche della strut tura e della posizione del punto di iniezione. Poiché l’iniezione lascia sempre una piccola traccia, romanticamente chia mata la “carota”, il punto di iniezione deve essere posizionato in modo da facilitarne la rimozione. Al termine dell’iniezione, i leganti brevettati vengono parzialmente rimossi con un procedimento chimico, lasciando dei microscopici fori sul com ponente in ceramica. La sinterizzazione, anch’essa precisamente calibrata in ter mini di temperatura e durata, rimuove eventuali tracce dei leganti e restringe il componente, ancora da rifinire, fino a far gli assumere la forma e le dimensioni de siderate.

Giunti a questo punto, sia i componenti pressati che quelli iniettati sono però tutt’altro che ultimati. Per ottenere forme e finiture definitive, manca ancora un mi nuzioso lavoro che si basa sia su avanzate tecnologie che su accurate procedure ma nuali.

Per la cassa stessa, è necessario molto la voro prima di ottenere la forma definitiva. Quando l’orologio viene tenuto al polso o in mano, la cassa rivela soltanto le sue for me esterne. Rimangono, invece, nascosti alla vista gli elementi interni in cui sono alloggiati lunetta, movimento e fondello. Per foggiare questi elementi essenziali, sono necessarie ore di macinatura. Le fi niture satinate sono un importante ele mento estetico che distingue il Bathyscaphe. Se esaminato da vicino, l’orologio rivela tutta la complessità e la raffinatezza della finitura satinata. I lati della cassa sono ca ratterizzati da sottili linee satinate orien tate orizzontalmente, mentre tra le anse le linee sono orientate in verticale.

I bracciali Blancpain in ceramica presentano un design COMPLESSO e rispettano TOLLERANZE RIGOROSE.

La complessità delle finiture applicate a mano è ben illustrata dai due seguenti dati. Prendiamo la fibbia in ceramica dei Bathyscaphe con cinturino. Questa fibbia vanta, da sola, oltre 40 diverse sfaccetta ture, che gli artigiani devono rifinire una per una, spesso in varie passate successive. Ancora più impegnativa è la cassa, con oltre 50 sfaccettature, ciascuna delle quali richiede una rifinitura separata.

Analoghi livelli di innovazione e di det taglio caratterizzano la realizzazione del bracciale in ceramica del nuovo Bathy scaphe. Non a caso, la procedura include anche due brevetti. Ciascuna delle maglie del bracciale, dette in gergo “maillon”, è ottenuta mediante iniezione. All’inizio, i segmenti sono provvisti di un’aletta, necessaria per portare a termine la lavo razione successiva all’iniezione. Le maglie vengono poi rifinite a mano, una per una, fino a ottenere una superficie perfetta mente satinata. La procedura per creare il bracciale di un orologio di lusso è com plessa. Se i diversi elementi aderiscono tra loro in modo troppo lasco, il bracciale avrà un aspetto trasandato; se sono trop po stretti, c’è il rischio che si incastrino. Le tolleranze devono pertanto essere rispettate con scrupolo. Una per una, le maglie vengono misurate, verificate e adattate in modo da ottenere la vestibilità desiderata. In qualsiasi bracciale, metallico o ceramico che sia, le maglie sono te nute insieme da un perno in metallo. In quasi tutti i bracciali, questi perni sono a sezione rotonda. Nel Bathyscaphe in cera mica, la struttura scelta da Blancpain è più sofisticata. I perni del bracciale hanno,infatti, un design brevettato a forma di camma che contribuisce a conferire al bracciale rifinito il livello di flessibilità desiderato.

Anche per le lunette in ceramica, Blancpain deve superare difficoltà non indifferenti. Pensate, per esempio, alla lunetta del 70th Anniversary Act 3. Questa lunetta sfoggia un grande indice triangolare a ore 12, numeri a ore 3, 6 e 9 e indici a bastoncino in corrispondenza di ciascun segno dei 5 minuti. Sebbene le scanalature per gli indici siano intagliate mediante laser, il loro riempimento è realizzato a mano. Particolarmente difficile è il grande trian golo, perché il materiale deve essere appli cato in maniera uniforme su una superficie relativamente ampia. Servendosi di un microscopio binoculare per garantire la necessaria omogeneità, l’artigiano proce de all’applicazione del SuperLumiNova sugli indici rigorosamente a mano. Con una procedura manuale simile vengono realizzati anche gli indici della lunetta del Bathyscaphe Chronographe. Anche se l’artigiano è supportato da un sistema appositamente progettato per aiutarlo a

dosare con precisione la quantità del ma teriale destinato alla realizzazione degli indici, le regolazioni più specifiche riman gono affidate al discrezionale giudizio di un esperto in carne e ossa. Per esempio, per il numero “1” è necessario meno ma teriale rispetto al numero “4”.

Nello sviluppare le casse e gli altri com ponenti in ceramica del suo Bathyscaphe, Blancpain non aveva probabilmente in mente le fauci di un pastore tedesco; tut tavia, l’intera procedura di progettazione è stata di certo incentrata sulle grandi vir tù di questo materiale: durezza, resistenza ai graffi, leggerezza, indossabilità sulla pelle e ampia tavolozza di colori.

Altri numeri

Seleziona una lingua

Non perderti l’ultimo numero

Iscriviti per le novità di pubblicazioni