Issueを検索

Chapters

Chapter 4

ブレスレット

上質なブレスレットの製作。それは、「複雑かつ精巧な時計製造に近いもの」と考えるとイメージしやすいでしょう。

ヴィルレ コンプリート カレンダー。

金属製だというのに、一体どのようにして、これほどのしなやかさと頑丈さを両立させているのでしょう?

531個のパーツ。手作業による精緻な組み立て技術と、職人技を駆使した繊細な仕上げ。こんな描写をすると、グランド コンプリケーション ムーブメントの製作の話に聞こえるかもしれませんが、そうではありません。これは「ミルマイユ」と呼ばれるブランパンのスティール製またはゴールド製ブレスレットの話です。しかし、この描写を聞いて、複雑な時計製造を思い浮かべたのなら、そのイメージは間違いではありません。洗練されたブレスレットの製作は、まさに時計製造に匹敵する緻密な工程だからです。

とは言え、実際にブランパンのミルマイユブレスレットを手に取って、まじまじと眺めても、設計の複雑さや繊細な製造工程は見えてきません。見えないところが魅力なのです。この「オー ド ガム(高級)」ブレスレットを、他とは一線を画す存在にしている特徴は「ないこと」。つまり、手首に着けたときの違和感がない、曲がりにくい部分がない、仕上げに少しの粗さもない、重さに偏りがない、パーツとパーツの間にすき間がない、ということです。ブレスレットを見て思うことがあるとすれば、それは「金属製だというのに、一体どのようにして、これほどのしなやかさと頑丈さを両立させているのか」ということでしょう。

美しく輝くブレスレットを手元で眺めてみても、その秘密を伺い知ることはできません。着けただけではわかりませんが、その構造は非常に複雑で、フランス語で「マイヨン(maillons)」と呼ばれる11種類の内側リンクと20種類の外側リンクが、考え抜かれた配列で並べられています。鋭い眼でじっくり観察してみても、サイズや形状の違いはわからないでしょう。組み立てを観察し、図面を見て初めて、マイヨンは全て同じではなく、大きさや形状の違う31もの種類があることが分かります。その違いを見抜けないのも当然です。その差は数分の1ミリ単位のごくわずかな違い。パーツ同士を並べて、かなりじっくり見比べてみて初めて分かる、というレベルです。

また、パーツがどのように組み立てられているのかも、一見しただけではわかりません。マイヨン同士を接続しているのは微細なピン。ピンはマイヨンの内側を通ってブレスレットの両端で固定され、それぞれの列を作っています。リンク(コマ)は見えないところで連結されていますが、固定されてはいないため、自由に回転する仕組み。そのため、滑らかに屈曲し、手首にフィットするのです。

基本的な構造をわかっていても、ブレスレットを曲げ伸ばししながら間近で観察してみても、組み立てや仕上げの工程がどれほど難しいものなのかについては、やはり見当がつきません。500を超えるパーツがどのように組み上げられているのかを解明するには、フランスとの国境に近いスイス北部の町ドレモンにある、ブランパンの関連会社シモン・エ・メンブレまで足を運ぶ必要があるでしょう。

マイヨンには、それぞれサイズやタイプが異なる、31もの種類があります。

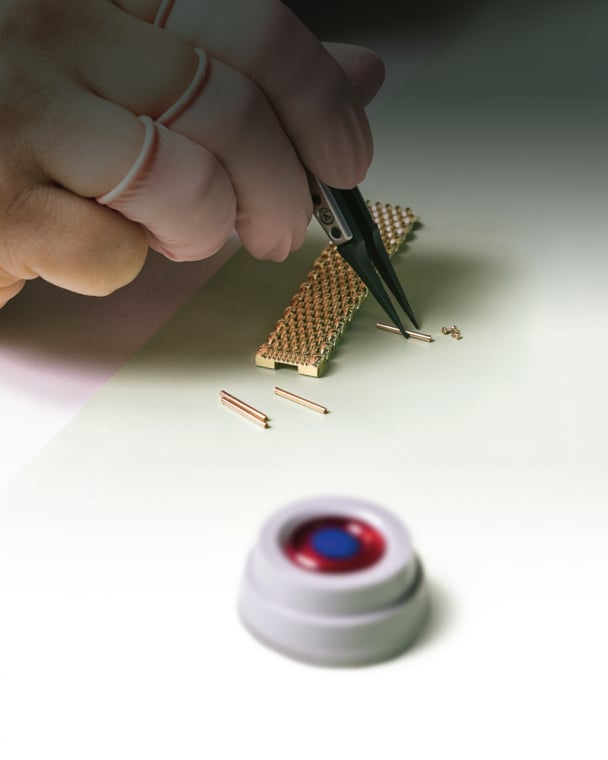

製造工程はもちろん、個々のパーツ製作から始まります。公差は非常に小さく、わずか5ミクロン。厳しすぎると思われるかもしれませんが、一つ一つのマイヨンを美しく組み上げ、滑らかな屈曲を実現するには、それだけ高い精度が求められるのです。パーツは、タイプ別に分類され、種類がわかるようナンバリングしてある小さな容器に入れられた状態で、組み立てのスペシャリストが待つワークベンチに届けられます。マイヨンには、それぞれサイズやタイプが異なる、31もの種類があるため、容器のナンバリングは重要です。なにしろ、見た目で区別できる唯一のパーツは、オーナーの手首に合わせてブレスレットを調節する際に、スクリュードライバーで簡単に外せるようになっているネジ付きのマイヨンのみなのですから。

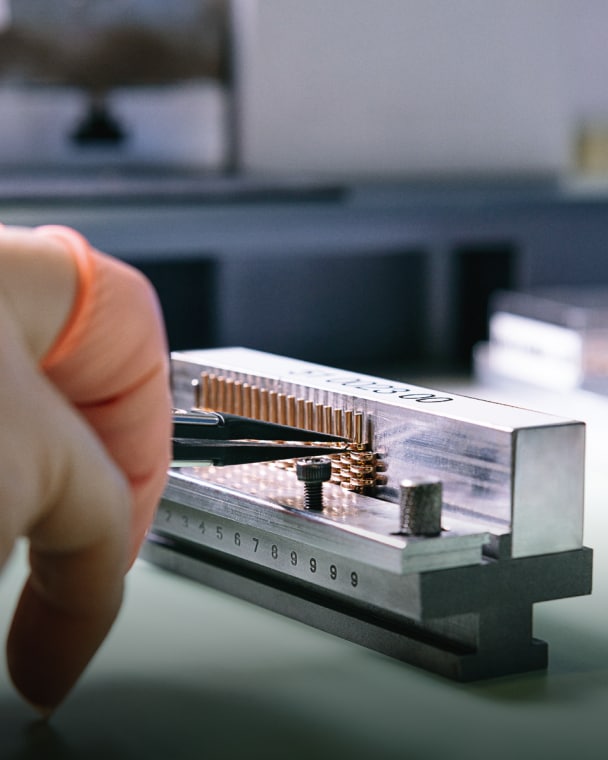

組み立て工程の最初のステップは、マイヨンの中を貫通して一つの列をつくるピン(横棒)を、一番端に位置するサイド マイヨン(外側リンク)に固定する作業です。ピンはそれぞれ、ドリルで開けられた穴にきつくはめ込んだ上で糊付けされ、しっかり固定されます。

ここでは、成り行き任せの仕事は一切ありません。ピンは、穴にはめ込んで糊付け、という2つの方法で固定されるのですが、さらに、糊自体の試験まで行うという徹底ぶりです。新たなバッチの糊が納入されるたびに、サンプルを使用してピンをマイヨンに固定し、引っ張って剥がれるときの力を測定します。もちろん、その強度は、ブレスレット使用中に加わるであろう力を大幅に上回っています。新たに納入されたバッチの糊は、そうした検証試験を通過して初めて、製造に使用されます。

糊付けの工程が終わった時点で、ピンが固定されたサイド マイヨンは、サイズごとに、完成時と同じ順番で並べられます。そのピンに、スペシャリストが、サイズの異なる11種類のインテリア マイヨン(内側リンク)を通していきます。この時、正しい位置に正しいマイヨンを通すことが極めて重要になります。通常、一つの列には全て同じサイズのマイヨンが入りますが、スクリュードライバーで取り外せる4つの列(サイズ調整を容易にするために外側にネジが付いている部分)は例外で、これらの列は、2種類のインテリア マイヨンを組み合わせた構造となっています。こうした組み立て作業では、パーツをホールドする特殊な補助ツールが用いられます。このツールには、その位置にどのサイズのマイヨンを通すかを示す番号が振ってあります。

全てのインテリア マイヨンを編み込んだら、今度は、2つ目のサイドマイヨンを取り付けていきます。 固定の仕方は、1つ目のサイド マイヨンと同じで、ドリル穴にきつくはめ込んでから糊付けします。

仕上げ加工にも、特有の難しさがあります。

この時点で、ブレスレットはほとんど組み上がり、残すは、一方をウォッチケースに、もう一方をバックルに付けるパーツのみ、という状態となります。ブランパンでは、タイムピースにブレスレットを付けるのは時計職人の仕事となるため、ブレスレットは「アタッシュ ボワット」と呼ばれる、その最後のパーツとともに、時計製造部門に送られます。取り外し可能な列のネジ式システムと同様の方法で、両端に位置するマイヨンにバックルが取り付けられます。タイムピースを取り付ける作業以外の組み立てが完了しても、製作工程はまだ終わりではありません。このあと待っているのは仕上げ加工ですが、そこにも特有の難しさがあります。

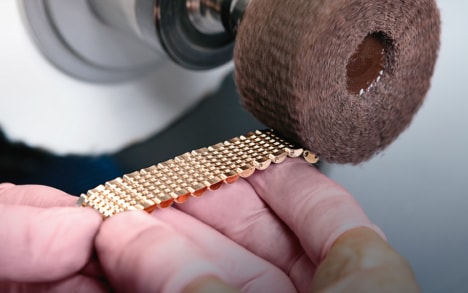

最初の難関は、列と列の間の非常に狭いところに位置するマイヨンに、完璧な光沢を施す作業。これには特殊な技術が必要となります。仕上げを施す職人は、ブレスレットの列を一つ一つ折り曲げて、内側に隠れているマイヨンの面を可能な限り露出させます。列の間にあるスペースの両サイドにアクセスできるようにした状態で、一列ずつ、回転している極薄の研磨ブラシに押し当てていきます。この研磨ブラシには「ラ ブロス ムスタッシュ(口ひげのブラシ)」というロマンのある名前が付けられています。幅の狭いこの「ムスタッシュ」は、列と列の間の小さな面にブラシが滞りなく届くよう考案されたものです。この研磨作業は一列ずつ繰り返され、全ての列に対して行われます。「ムスタッシュ」での磨き加工を終えると、美しい輝きを放つ内側のスペースが完成します。

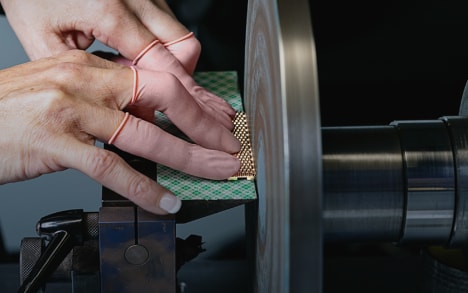

次のステップは、ブレスレット側面の加工です。この工程には、重要な課題が2つあります。完全なフラットさを保ちつつ、一点の曇りもない輝きを与えなければならない、ということです。その両方を同時に実現するには、研究を重ねた熟練の技が必要となります。支えとなる台の上にブレスレットを平らに置き、ブレスレットに対して垂直に置かれた研磨ディスクのフラット面に押し当てます。こうすることで、ディスクに当たっている側面全体が均一に研磨され、平面を維持しながら光沢を施すことができるのです。

ブラシを変えるたびに、研磨剤も徐々に粒子の細かいものに変えていきます。

ディスクで両側面を研磨したら、再び上面の仕上げ作業に戻り、サイドをさらに磨き上げていきます。徐々に柔らかいブラシに変えながら、3つの研磨ブラシを使用します。ブラシを変えるたびに、研磨剤も徐々に粒子の細かいものに変えていきます。側面に仕上げの研磨をかける際は、3種類の研磨ブラシに当てながら、スライドさせればよいのですが、上面は列ごとに磨いていかなければなりません。先程の「ムスタッシュ」を用いたテクニックと同様、ブレスレットを折り曲げて、一つの列だけを露出させ、ブラシに当てていきます。ブラシを変えながら磨いていく作業を、一番端の列から反対側の端まで、一つずつ列を移動しながら行っていきます。

ここまでの工程が終わったら、残るは裏面です。裏面に施すのは、鏡面仕上げではなく、輝きを抑えたサテン仕上げ。サテン仕上げにも、この工程ならではの難しさがあります。ブレスレットを研磨ホイールに当てて前後に動かしながら、サテンのような光沢をつくるのに欠かせない、極めて微細なラインを施していきます。 全てのラインを縦の一定方向に、均一に入れるには、細心の注意が必要です。この作業の難易度をさらに高めているのが、裏面に2か所ある、鏡面仕上げの部分。一つはブレスレットの一番端のピース。もう一つは一番外側に縦に並ぶ境界線で、鏡面仕上げのマイヨンの側面に向かって、裏面からカーブを描いてせり上がっている部分です。これら2つの部分には、サテン仕上げを施した後に、鏡面仕上げを施します。一番端のピースを研磨する際は、ペーパークリップを使用して、ブレスレットを研磨ホイールに正確に押し当てます。こうすることにより、鏡面仕上げとサテン仕上げの境目がはっきりします。マイヨンの側面と裏面との境界に光沢を施す作業には、研磨する列のみ露出させる工程と同様のスキルが求められます。

最後に、鏡面仕上げの表面に研磨のケバが一切残らないよう、2つの向きに設置された非常に柔らかな研磨ブラシをかけます。その後、クリーニングを行い、特殊なライトの下での徹底した品質検査を実施します。

上質なメタルブレスレットが、ムーブメントや文字盤やケースの製作と同様の緻密さで製作されているのは、当然のことなのです。

ミルマイユはパーツ数が最も多いブレスレットですが、伝説的な71ブレスレットやバチスカーフ ブレスレットなど、ブランパンの他のスタイルのブレスレットの組み立てや仕上げも、通常、同様の工程で進められていきます。ブランパン愛好家の方なら、フライバック クロノグラフが初めて登場した20年前から綴られてきた、71ブレスレットの歴史的系譜をご存知でしょう。当時のスポーツウォッチのブレスレットと言えば、あらゆる部分が固く、手首にフィットしませんでした。そんな時代に登場した「71」は、まさに革新を象徴するブレスレットでした。そのしなやかさと手首へのフィット感は画期的で、金属製ブレスレットの最高基準となりました。その秘密は、リンクとエッジピースの丸みを帯びた形状と、各パーツをつなぎ合わせているピンの位置にあります。

71ブレスレットにもバチスカーフ ブレスレットにも、ブラシ仕上げが施されています。これらのブレスレットに使用されているパーツの数や種類は、ミルマイユに比べると少ないのですが、組み立てや仕上げ加工には同レベルの技術が求められます。基本的な構造はミルマイユと同じで、ブレスレットのパーツをつなぎ留めているピンは、サイドパーツにきつくはめ込まれて糊付けされ、内側のコンポーネントを貫いて、反対側のサイドパーツに固定されます。各パーツには、組み立て前に、最初のブラシ仕上げを施しておき、パーツとピンを組み立てた後で、回転する研磨ベルトにブレスレットを押し当て、最終仕上げを行います。この研磨ベルトには、求められるラインの細かさに合わせた研磨材が取り付けられます。ここでもやはり、ブレスレットに対して縦に、一定方向にラインをつける必要があるため、最終仕上げには極めて高い精度が求められます。

あらゆる面で難易度の高い時計製造の世界。職人たちは常にさまざまな課題を突きつけられ、それを克服することで、最高水準の技術を獲得してきました。上質なメタルブレスレットが、ムーブメントや文字盤やケースの製作と同様の緻密さで製作されているのは、当然のことなのです。

その他のナンバー

最新版をお見逃しなく

登録して、最新版を受け取る