In den Ausgaben suchen

Kapitel

Liste der Teile

Kapitel 4

ARMBÄNDER

Die Konstruktion von Metallarmbändern ist schier ebenso kompliziert wie die eines mechanischen Uhrwerks.

Die Villeret Quantième Complet.

Wie kann ein Metallgegenstand SO GESCHMEIDIG UND STABIL zugleich sein?

Fünfhunderteinunddreißig Einzelteile. Montage und sorgfältigste Endbearbeitung von Hand. Ist hier etwa von der Realisierung eines Uhrwerks mit großer Komplikation die Rede? Mitnichten. Sondern von der Herstellung eines Mille-Mailles-Stahl- oder Goldarmbands von Blancpain. Doch das Bild der Feinuhrmacherei passt auch ganz gut zur Fertigung eines edlen Armbands.

Hält man das Mille-Mailles-Armband von Blancpain in der Hand, ist wenig von der Komplexität seiner Konstruktion und den aufwendigen Schritten seiner Herstellung zu erkennen. Das ist auch nicht erwünscht. Denn ein Metallarmband der Spitzenklasse zeichnet sich ja vor allem durch all das aus, was es nicht hat: keine Spur von schlechter Passform am Handgelenk, keine Schwierigkeiten mit der Flexibilität, nichts Unharmonisches bei der Verarbeitung und dem Finish, keine Unausgewogenheit bei seiner Gewichtung, keine Lücken und Brüche im Fluss seiner Elemente. Wenn das Armband eine Frage aufwerfen sollte, dann sicherlich etwa: „Wie kann ein Metallgegenstand so geschmeidig und stabil zugleich sein?“

Am Handgelenk oder in der Hand offenbart die schimmernde, feine Oberfläche des Armbands nichts von seinen Geheimnissen. Denn obwohl es beim Tragen nicht ohne weiteres ersichtlich ist, erfordert seine komplizierte Konstruktion eine ausgeklügelte Anordnung von elf Innen- und zwanzig Außengliedern, die alle unterschiedlich gestaltet sind. Doch selbst bei genauer visueller Überprüfung kann man nur einen Bruchteil der Unterschiede erkennen. Erst wenn man die Möglichkeit hat, bei seiner Montage zuzusehen oder die Konstruktionszeichnungen zu studieren, stellt man fest, dass es aus total 31 verschiedenen Gliederformen und -größen besteht. Das erstaunt nicht, da diese Unterschiede oft nur im Bereich von Bruchteilen eines Millimeters liegen und ein Adlerauge erfordern, selbst wenn man die Glieder Seite an Seite vergleichen kann.

Ebenfalls verborgen ist die Art und Weise, wie seine Komponenten miteinander verbunden sind. Die Glieder sind mit feinen Stiften verschraubt, die beidseits verankert sind und im Innern durch das ganze Armband führen. Die Verbindungen sind somit unsichtbar, bleiben aber frei beweglich, so dass sich das Armband dem Handgelenk anpassen kann.

Obwohl wir nun – unterstützt durch eine genaue Inspektion seiner Flexibilität – das Konstruktionsprinzip des Armbands verstehen, sind die aufwendigen Prozesse seiner Montage und Endbearbeitung noch längst nicht klar. Um zu erfahren, wie diese mehr als 500 Komponenten zusammengeführt werden, ist eine Reise in den Hauptort des Kantons Jura südwestlich von Basel notwendig. Hier in Delémont (dt. Delsberg) ist der Uhrgehäuse- und Armbandhersteller Simon & Membrez domiziliert, ein Schwesterunternehmen von Blancpain innerhalb der Swatch Group.

Selbstverständlich beginnt das Ganze mit der Herstellung der Einzelteile. Die Toleranzen sind mikroskopisch klein und liegen in der Größenordnung von 5 Mikron.

Das Armband besteht aus 31 VERSCHIEDENEN GLIEDERGRÖSSEN UND -FORMEN.

Das klingt zwar extrem, aber diese hohe Präzision ist Voraussetzung, damit sich die einzelnen Glieder des Armbands nahtlos zusammenfügen und frei biegen lassen. In kleinen Behältern mit der jeweiligen Einzelteilnummer landen die Komponenten auf dem Werktisch des Montagespezialisten. Denken Sie daran, dass die Armbänder aus 31 verschiedenen Gliedergrößen und -formen bestehen. Die Nummern der Komponentenbehälter sind wichtig, da sich nur jene Glieder leicht von den andern unterscheiden lassen, die mit Schrauben versehen sind, damit sie für das Anpassen des Bands an den Handgelenkumfang mit dem Schraubenzieher entfernt oder hinzugefügt werden können.

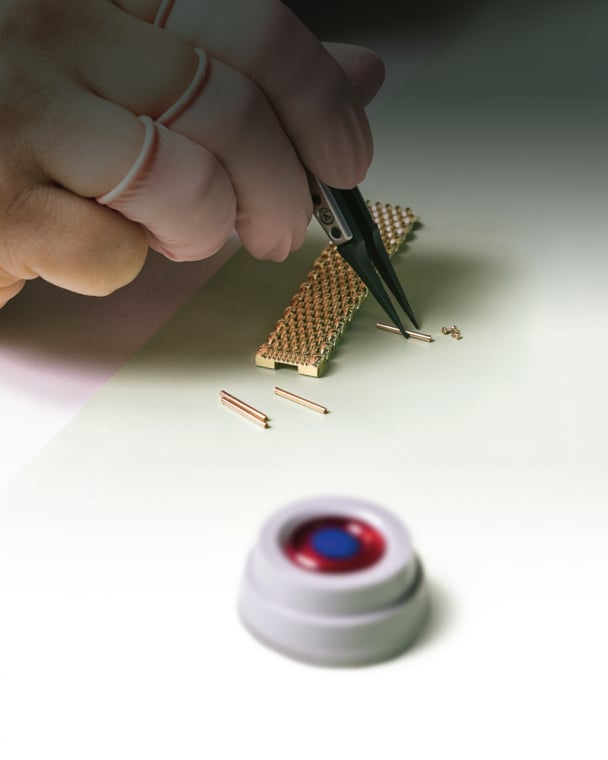

Der erste Schritt besteht darin, die Stifte, die über die Breite des Armbands verlaufen und die Gliederreihen zusammenhalten, an den Außengliedern zu befestigen. Jeder Stift wird sowohl durch seine exakte Passung in der Bohrung als auch durch Klebstoff festgehalten.

Nichts wird dem Zufall überlassen. Obwohl die Stifte durch ihren festen Sitz und den Klebstoff doppelt gesichert sind, wird zunächst auch der Klebstoff selbst getestet. Bei jeder neuen Charge Klebstoff macht man eine Probe, indem ein Stift an einem Glied montiert und verklebt wird, worauf man die Kraft misst, die zum Trennen von Stift und Glied erforderlich ist. Natürlich übersteigt diese Kraft bei weitem alles, was das Armband im Alltag an Belastungen ertragen muss. Erst nach der Validierung durch den Test wird der Klebstoff dieser Charge für die Produktion verwendet.

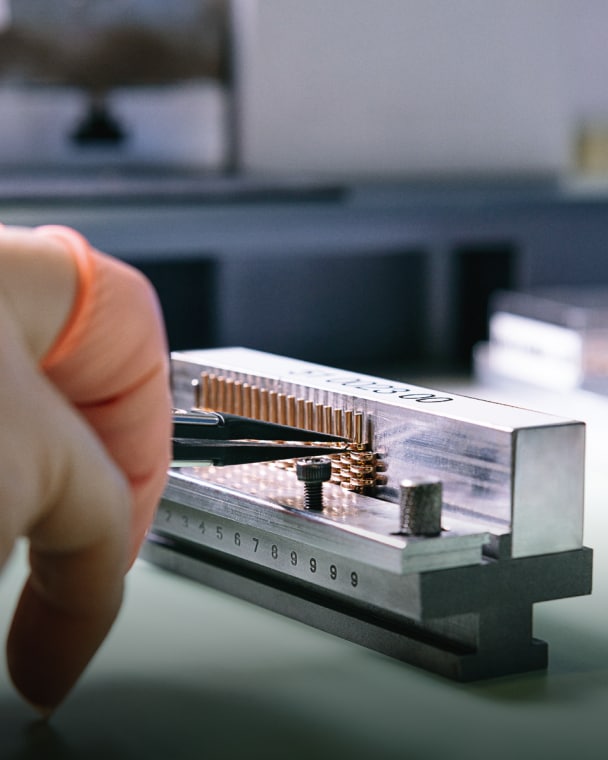

Nachdem die Glieder der einen Bandseite auf diese Weise fest mit den Stiften verbunden sind, werden sie nach ihrer Größe und Abfolge im fertigen Armband angeordnet. Anschließend fädelt der Spezialist jedes der elf unterschiedlich großen Innenglieder auf die Stifte. Es ist wichtig, an jedem Ort die richtigen Glieder einzufügen. Grundsätzlich sind alle Glieder einer gegebenen Reihe im Band gleich groß. Ausnahmen gibt es bei den vier Reihen, die mit einem Schraubenzieher abnehmbar sind (also außen Schrauben haben, um die Längenanpassung des Bandes zu erleichtern). Die Reihen sind mit zwei verschiedenen Arten von Innengliedern ausgestattet. Diese Anpassung wird durch ein spezielles Werkzeug erleichtert, auf dem das Band fixiert werden kann. Dabei sind die Reihen so nummeriert, dass sie der jeweiligen Größe der an dieser Stelle auf dem Armband benötigten Glieder entsprechen.

Sobald alle Innenglieder auf die Stifte aufgefädelt sind, wird die zweite Reihe der Außenglieder montiert und wieder mit festem Sitz in der Bohrung und mit Kleber fixiert.

DER LETZTE SCHLIFF bietet eine ganze Palette eigener HERAUSFORDERUNGEN.

Jetzt ist das Armband weitgehend montiert. Es fehlen nur noch die Komponenten, die am einen Ende in den Bandanstoß des Uhrgehäuses und am andern in die Schließe passen. Blancpain verlangt, dass seine Uhrmacher das Armband an der Uhr befestigen, weshalb das Armband mit dieser „attache boîte“ genannten Komponente separat an die Händler geschickt wird. Die Schließe wird an beiden Enden mit einem ähnlichen Schraubsystem wie bei den abnehmbaren Reihen an den Bandgliedern befestigt. Die Montage ist nun so weit abgeschlossen, dass das Band an der Uhr befestigt werden könnte. Doch nun stehen noch die Bearbeitungsschritte an, um dem Band den letzten Schliff zu verpassen…

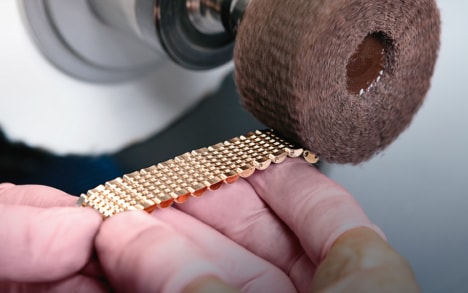

Um den Gliedern in den außerordentlich schmalen Räumen zwischen den einzelnen Reihen einen perfekten Glanz zu verleihen, bedarf es zunächst spezieller Techniken. Der Endbearbeiter biegt das Armband Reihe für Reihe so zurück, dass die Innenseiten der Glieder maximal freigelegt werden. Wird das Armband nach hinten gebogen, sind beide Seiten des Raumes zwischen den Reihen zugänglich. Jedes Reihenpaar wird dann an eine extra dünne rotierende Polierbürste mit dem romantischen Namen „la brosse moustache“ (die Schnurrbartbürste) gedrückt. Die schmale Breite des „Schnurrbarts“ ist so konzipiert, dass seine Borsten in dem engen Raum zwischen den Reihen wirken können. Dieser Vorgang wird für jedes Zeilenpaar einzeln wiederholt. Ist jede einzelne Reihe mit dem „Schnurrbart“ poliert, sind alle Innenräume auf perfekten Glanz gebracht worden.

Der nächste Arbeitsgang gilt den Seiten des Armbands. Hier ist natürlich ebenfalls ein perfekter Glanz erforderlich, ebenso wichtig ist aber eine absolut plane Oberfläche. Beides wird mit einer raffinierten Technik erreicht. Das Armband wird flach auf eine stützende Unterlage gelegt und dann seitlich an die flache Seite der rotierenden Polierscheibe gepresst. Dadurch wird die Seite sämtlicher Außenglieder einer Bandseite gleichzeitig poliert, so dass sie bei perfektem Finish plan bleiben.

Beim Polieren kommen DREI VERSCHIEDENE POLIERBÜRSTEN und auch jedesmal IMMER FEINERE POLIERPASTEN zum Einsatz.

Sind beide Seiten poliert, kommen die Glieder auf der Oberseite des Bandes dran. Hier setzt man drei unterschiedlich harte beziehungsweise weiche Polierbürsten ein. Parallel dazu werden in jeder Stufe immer feinere Polierpasten verwendet. Während die Endpolitur der Seiten erreicht werden kann, indem man sie gegen die drei verschiedenen Polierbürsten presst, müssen die Glieder auf der Bandoberseite Reihe für Reihe poliert werden. Ähnlich wie beim „Schnurrbart“ presst man das Band dafür so zusammen, dass nur eine einzige Reihe gegen die Bürste gedrückt wird. Von der äußersten Reihe ausgehend wird das Band so über seine ganze Länge reihenweise mit den drei Bürsten bearbeitet.

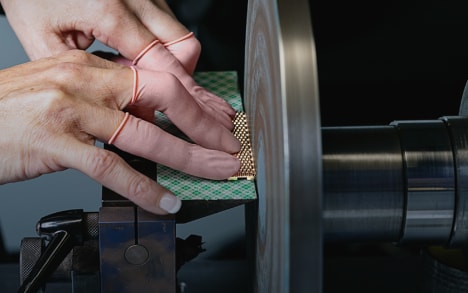

Nun kommt die Bandrückseite dran. Hier verlangt die Ästhetik anstelle von Hochglanzpolitur ein satiniertes Finish. Die Satinierung stellt besondere Anforderungen. Zuerst werden die außergewöhnlich feinen Linien als Essenz der Satinage erreicht, indem man das Armband gegen die Schleifscheibe hin und her bewegt. Dabei ist genau darauf zu achten, dass die in Längsrichtung verlaufenden Linien perfekt gerade und gleichmäßig sind. Noch anspruchsvoller wird die Aufgabe durch das Vorhandensein zweier kleiner, glänzend polierter Stellen auf der Rückseite: die erste befindet sich am hinteren Ende des Armbands, die zweite verläuft als feine Linie entlang der hinteren Außenkanten, wo sich der Rücken zu den Seiten der hochglanzpolierten Glieder nach oben wölbt. Diese beiden Zonen werden nach dem Satinieren glänzend poliert. Um das Armband genau richtig gegen die Polierscheibe zu halten, wird das Endstück auf eine Büroklammer gesteckt, so dass die Grenze zwischen Glanz und Satin exakt eingehalten werden kann. Die gleiche Fertigkeit, nur die zu polierende Zone an die Polierbürste zu halten, ist erforderlich, um der schmalen Zone Glanz zu verleihen, in der der Rücken zu den Seiten jedes Glieds übergeht.

Was bleibt, ist ein letzter Durchgang an einer extrem geschmeidigen Polierbürste, und zwar in zwei Richtungen, um sicherzustellen, dass auf den glänzenden Oberflächen keine Polierlinien übrigbleiben. Danach folgt die Reinigung. Jedes Armband wird abschließend unter einer besonderen Lichtquelle genauestens inspiziert, um den vollendeten Schliff zu überprüfen.

Ein PRESTIGE-METALLARMBAND entsteht UNTER ÄHNLICHEN BEDINGUNGEN wie die Uhrwerke, Zifferblätter und Gehäuse.

Das Mille-Mailles-Armband weist die größte Anzahl Komponenten aller Metallarmbänder von Blancpain auf. Die Montage und Veredelung der anderen Bänder – etwa des legendären 71er-Armbands und des Bathyscaphe-Armbands – verläuft jedoch generell ähnlich. Kennern von Blancpain-Uhren ist die lange historische Linie des 71er-Armbands ein Begriff, das zwei Jahrzehnte nach der Einführung des ersten Flyback-Chronographen entwickelt wurde. Im Zeitalter der Sportuhrenarmbänder, die offensichtlich an den falschen Stellen steif waren und sich oft nicht bequem dem Handgelenk anpassten, war das 71er eine Offenbarung. Das Flexmuster sowie die Passform am Handgelenk waren revolutionär und etablierten es als Maßstab für Metallarmbänder. Sein Geheimnis lag in den subtil abgerundeten Formen der Glieder und Kantenstücke sowie der Positionierung der Stifte, die durchgehend von Seite zu Seite führen und die Elemente zusammenhalten.

Sowohl beim 71er-Armband als auch bei jenem der Bathyscaphe sind die Oberflächen gebürstet. Obwohl sie gesamthaft aus weniger Teilen und weniger Elementformen bestehen als das Mille-Mailles-Armband, sind ihre Montage und Verarbeitung ebenso anspruchsvoll. Die Konstruktionsprinzipien sind gleich. Die Armbandkomponenten werden durch Stifte fest mit den äußeren Elementen verbunden und verklebt. Sie führen durch das ganze Band, sind mit den inneren Komponenten verbunden und an der Außenseite befestigt. Vor der Montage wird ihre Oberfläche ein erstes Mal gebürstet. Nach der Montage an den Stiften erhalten sie einen letzten Schliff, indem das Armband am Riemenrad mit einem Schleifmittel behandelt wird, das der gewünschten Feinheit der Linien der gebürsteten Oberflächen entspricht. Dieser letzte Schliff ist äußerst anspruchsvoll, da darauf geachtet werden muss, dass die Linien perfekt gerade und exakt in Längsrichtung des Armbands ausgerichtet sind.

Die Uhrmacherkunst in all ihren Dimensionen hat den Berufen der Branche schon immer höchstes handwerkliches Können abverlangt. Es erstaunt daher nicht, dass dies für die Herstellung eines hochwertigen Metallarmbands ebenso gilt wie für Fertigung der Uhrwerke, Zifferblätter und Gehäuse. •

Andere Ausgaben

Verpassen Sie nicht die neueste Ausgabe

Registrieren Sie sich und erhalten Sie neue Veröffentlichungen