Cerca nei Numeri

Capitoli

Elenco delle parti

Capitolo 6

TITANIO

Il materiale ideale che combina resistenza elevata, leggerezza, resistenza alla corrosione e vestibilità.

Nonostante sia il NONO ELEMENTO PIÙ ABBONDANTE della crosta terrestre, il titanio è approdato solo in TEMPI RECENTI al mondo dell’orologeria.

La prima regola del Blancpain Habillage (il laboratorio di produzione di casse di Blancpain1) per addomesticare il titanio durante la lavorazione: Essere pazienti e delicati. Se non si rispetta questa regola, malgrado la sua resistenza e durata, durante la lavorazione il titanio può esplodere violentemente e prendere fuoco in una frazione di secondo.

Considerando la volubilità delle divinità della mitologia greca e le sfide che si presentano nella lavorazione di questo materiale, è lecito che uno dei due scopritori del titanio (poiché si tratta di due persone differenti) abbia chiamato tale metallo proprio con il nome di queste divinità, i Titani. In realtà, il chimico tedesco Martin Heinrich Klaproth, che diede alla sua scoperta il nome di «titanio», non lo fece per la sua resistenza e durata, che all’epoca non erano perfettamente note, bensì per la sua stabilità2. L’altro scopritore, William Gregor, che lavorò in modo indipendente e, a quanto pare, prima di Klaproth, fece la sua scoperta in Inghilterra, per la precisione in Cornovaglia, nel 1791. Gregor, ecclesiastico e appassionato di mineralogia, aggiunse il nome «menchanite». Forse fu il primo a scoprirlo, ma in ogni caso il nome di Klaproth ebbe la meglio.

È anche sorprendente il fatto che il titanio sia approdato solo in tempi relativamente recenti al mondo dell’orologeria. In fondo, è il nono elemento più abbondante della crosta terrestre e si trova praticamente ovunque. Non solo è presente in quasi tutti gli esseri viventi, ma ne ingeriamo in media 0,8 milligrammi al giorno! Malgrado la sua onnipresenza, fu necessario quasi un secolo e mezzo dalla sua scoperta prima che si arrivasse a un processo sostenibile da un punto di vista commerciale per estrarne il minerale. Ciò avvenne solo nel 1930. E fu necessario ancora più tempo prima che venissero sviluppati i metodi per lavorarlo.

Le proprietà del titanio hanno fornito un notevole impulso per il superamento delle difficoltà di estrazione e lavorazione. Il suo rapporto resistenza/densità è il più elevato di ogni altro metallo: è più resistente dell’acciaio a basso tenore di carbonio ma più leggero del 45%. Inoltre, offre una straordinaria resistenza alla corrosione, compresa l’acqua salata, e allo stesso tempo conserva il caratteristico color argento. Infine, è ipoallergenico, un aspetto importante per le applicazioni a contatto con la pelle. Considerando tutti questi aspetti, si rivela davvero il materiale ideale per chi desidera combinare resistenza elevata, leggerezza, resistenza alla corrosione, tenacità e vestibilità. Insomma, una serie di proprietà ideali per gli orologi sportivi.

1 Le casse e i bracciali Blancpain sono prodotti internamente nei laboratori Blancpain di Delémont, nel nord della Svizzera, vicino a Basilea. Questo laboratorio Blancpain è chiamato internamente Blancpain Habillage.

2 Questo riferimento alle divinità è piuttosto anomalo dal momento che, secondo la mitologia, i dodici Titani, il padre e la progenie erano tutt’altro che stabili e lasciarono dietro di loro una scia di complotti, intrighi e guerre.

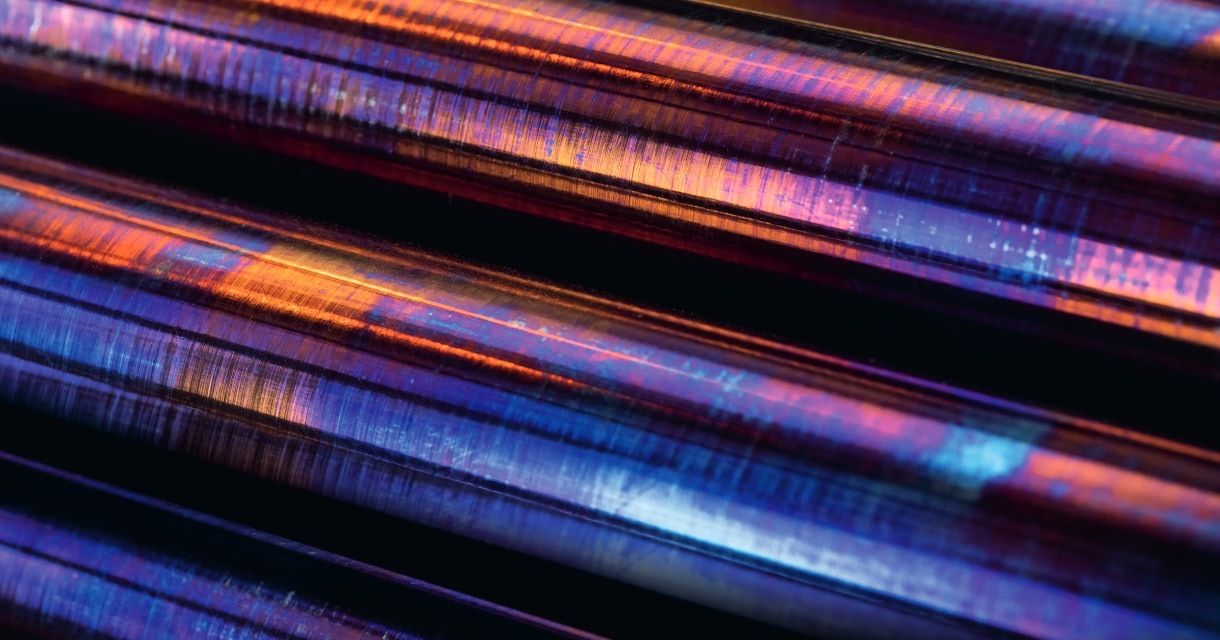

Successione di fasi di produzione delle casse Bathyscaphe.

I nuovi modelli in titanio Blancpain utilizzano IL GRADO PIÙ ESCLUSIVO di titanio noto come GRADO 23.

Malgrado i validi motivi che spingono a realizzare casse e bracciali in titanio, cioè a utilizzarlo per la parte esterna, la prima applicazione del titanio da parte di Blancpain fu all’interno, come componente del movimento. Quando, nel 2006, esordì la prima delle nuove generazioni di movimenti del marchio, il calibro 13R0 con riserva di carica di otto giorni e carica manuale, per il bilanciere la scelta ricadde sul titanio. La sua leggerezza riduceva il consumo di energia, contribuendo al raggiungimento di una lunga riserva di carica.

Naturalmente, si è arrivati anche al passaggio seguente: le casse e i bracciali in titanio. Tuttavia, l’offerta di orologi in titanio va ben oltre la semplice realizzazione di elementi in titanio puro. Infatti, il titanio puro è tutt’altro che ideale per essere utilizzato negli orologi. Le sue proprietà risultano accresciute, invece, aggiungendo una piccola quantità di alluminio (6%) e di vanadio (4%)3. Questa lega viene chiamata comunemente grado 5. Alcuni definiscono il grado 5 come «grado medico», poiché è il migliore per applicazioni mediche come le protesi articolari. Al di sopra del grado 5 c’è una variante nota come grado 23 o ELI (Extra Low Inclusions). La differenza risiede nella purezza: il grado 23 è superiore poiché ha una percentuale di ossigeno inferiore. Per essere classificato come grado 23, la percentuale massima di ossigeno non può superare lo 0,13%. La riduzione della quantità di ossigeno migliora la tenacità a frat- tura del metallo. Diventa così la scelta ottimale per le sue caratteristiche: resistenza elevata, leggerezza, resistenza alla corrosione e tenacità. È proprio questo miglioramento delle prestazioni che ha portato Blancpain a scegliere il grado 23 per sei recenti modelli con casse in titanio. Tutti e sei appartengono alla collezione sportiva: due versioni del cronografo Air Command (in due dimensioni differenti, una con diametro di 42,5 mm e l’altra di 36 mm), tre modelli del Bathyscaphe (con calendario completo delle fasi lunari, cronografo e automatico) e il Fifty Fathoms Tourbillon. Tutte le versioni del Bathyscaphe in titanio offrono l’opzione del bracciale in titanio.

Tutte queste proprietà fanno sì che l’uso del titanio per la produzione di casse o bracciali per orologi abbia un prezzo notevole. Durezza e tenacità, caratteristiche estremamente ricercate nel prodotto finale, rendono al tempo stesso il titanio molto più difficile da lavorare e lucidare rispetto all’acciaio o all’oro. Sebbene Blancpain produca le casse in titanio nello stesso laboratorio di casse/bracciali degli altri metalli, i processi e persino i macchinari utilizzati per il titanio sono differenti. Il processo inizia con lo stampaggio ad alta temperatura della forma grezza della cassa con le anse da una lastra di titanio, il cui spessore corrisponde allo spessore finale della cassa. Questo processo è molto diverso dalle fasi di lavorazione iniziali di casse in acciaio oppure in oro. Per queste ultime, si seguono le tradizionali tecniche di stampaggio a freddo. I dettagli dello stampaggio ad alta temperatura sono segreti industriali custoditi con grande cura. I parametri sono estremamente rigorosi. Ogni elemento riveste un ruolo importante: le temperature, l’atmosfera, i tempi di raffreddamento e l’utensile di stampaggio. In generale, la lastra viene lavorata più volte. Dopo ogni riscaldamento ad una specifica atmosfera, il metallo viene fatto raffreddare. I metallurgisti chiamano questa tecnica ricottura, che condiziona il materiale. Il prodotto finale di queste fasi è la forma grezza della cassa e delle anse integrate.

3 Il vanadio, come il titanio, è un metallo di transizione. «Transizione» si riferisce alla sua posizione nella tavola periodica degli elementi, nella parte superiore della riga che unisce le due colonne laterali. Il vanadio è ampiamente diffuso in natura. Si trova in quantità microscopiche in vari elementi come pepe nero, crostacei, prezzemolo e cereali.

La LAVORAZIONE del titanio IMPONE UNA SERIE DI ACCORGIMENTI PARTICOLARI.

Per il fondello e la lunetta in titanio si seguono processi separati. Con questi processi i componenti vengono ricavati da una lunga barra di titanio. Tuttavia, per garantire la qualità della lavorazione, occorre comunque rispettare i requisiti di riscaldamento e raffreddamento. Se non si effettua la ricottura, si rischia la deformazione.

La fase seguente del Blancpain Habillage richiede un livello di savoir-faire comparabile a quello del processo di taglio e ricottura. Per la cassa, la prima fase della lavorazione è definita tournage (intaglio circolare). Una punta da taglio rotante, una sorta di «cesello» (detto burin à plaquette), la cui forma dipende dal particolare elemento della cassa da intagliare, viene premuta sulla cassa, mentre quest’ultima viene fatta ruotare nell’utensile. In linea generale, si tratta di un metodo di lavorazione della cassa che risale a più di cento anni fa. Questa prima fase permette di ottenere il diametro interno della cassa, che funge anche da punto di riferimento per le fasi seguenti. Inoltre, è simile al processo di tournage di una cassa in acciaio o in oro. Tuttavia, il titanio impone una serie di accorgimenti particolari. Il primo è il raffreddamento dell’utensile da taglio. Con gli altri materiali si usa un lubrificante. Questa scelta è sconsigliata per il titanio, a causa dell’elevato calore generato dall’utensile da taglio. Si utilizza, invece, un’emulsione a base di acqua. Tuttavia, permane il rischio di fiamme ed esplosioni. Per questo motivo, tutti gli utensili dedicati alla lavorazione del titanio sono dotati di sistemi di sicurezza ad alte prestazioni per il rilevamento e lo spegnimento delle fiamme. In una frazione di secondo, questi sistemi sono in grado di attivarsi per evitare l’esplosione.

Le varie fasi di lavorazione dipendono dai dettagli del design della cassa. Ognuna di esse si concentra su un elemento particolare della cassa e richiede una punta di taglio dalla forma specifica. Per ogni fase occorre rispettare tolleranze estremamente rigorose. Questo vale per ogni Blancpain, ma diventa ancora più importante per raggiungere l’elevato grado di impermeabilità richiesto dagli orologi subacquei, come il Fifty Fathoms e il Bathyscaphe. L’alta precisione è all’ordine del giorno per il montaggio ottimale di fondelli, lunette e guarnizioni.

Seguono altre operazioni. Un passaggio importante è la foratura, che deve essere eseguita per la corona e per le anse, per il fissaggio dei cinturini. Il cronografo Air Command è dotato di fori aggiuntivi per i due pulsanti del cronografo. La foratura, detta réalisation des logements par fraisage (creazione degli alloggiamenti mediante foratura) richiede un grado di precisione simile a quello del tournage. Sono necessarie le stesse precauzioni e misure speciali per evitare fiamme e/o esplosioni improvvise.

La FINITURA è una prerogativa di SPECIALISTI ALTAMENTE QUALIFICATI.

Al termine delle varie fasi di tournage e fraisage, si eseguono le lavorazioni artigianali di finitura, incisione e lucidatura. Un esempio di lavorazione manuale è l’uso delle classiche pietre per fresatura, per creare giunzioni perfette e nette tra le anse e il corpo della cassa. Queste operazioni si eseguono sui due lati poiché ci sono bordi sia all’esterno che all’interno delle anse. Non solo le giunzioni devono essere fresate a pietra con linee nette, ma bisogna anche prestare attenzione a mantenere piatto e diritto il profilo della superficie interna delle anse. Questo strumento di finitura richiama la tradizione, poiché è costituito da una pietra abrasiva rotante. Per l’artigiano, ottenere una perfetta giunzione definita tra le anse e il lato curvo della cassa è un lavoro particolarmente minuzioso e richiede molto tempo.

Una volta completata l’accurata fresatura della giunzione tra la cassa e le anse, seguono altre fasi di lavorazione artigianale. La lucidatura è la fase successiva e deve essere eseguita meticolosamente a mano, per evitare di alterare la linea precisa tra le anse e il corpo della cassa. La finitura è sempre stata una prerogativa di specialisti altamente qualificati, in particolare in caso di forme complesse e combinazioni di texture. I modelli Fifty Fathoms in titanio presentano finiture spazzolate su tutte le superfici della cassa. Per gli artigiani che si occupano della finitura, la sfida consiste nel garantire che le linee sottili delle superfici spazzolate siano coerenti sia in termini di grado di spazzolatura che di direzione. Occorre un’attenzione ancora maggiore nell’area in cui le anse si uniscono alla cassa. La spazzolatura non può toccare o alterare la giunzione perfettamente netta che è stata fresata in precedenza.

Le due versioni dei nuovi Air Command in titanio pongono un’altra sfida di abilità. La superficie superiore delle anse presenta sia un segmento lucido che uno spazzolato. Il confine tra le due zone deve rimanere ben definito e posizionato perfettamente. Ciò può avvenire esclusivamente posizionando una protezione in plastica su una delle due zone mentre si rifinisce l’altra.

La lucidatura dei lati della cassa di un Fifty Fathoms è un’operazione impegnativa che richiede grande precisione e lavoro manuale per ottenere giunzioni perfette e nette tra le anse e il corpo della cassa.

Il FIFTY FATHOMS TOURBILLON è il CORONAMENTO dei cinque nuovi orologi in titanio.

Le lunette girevoli e i fondelli richiedono poi una serie di passaggi aggiuntivi. La lunetta girevole è una caratteristica essenziale dei segnatempo per le immersioni e l’aviazione. Per facilitare la rotazione della lunetta, il design prevede una zigrinatura da eseguire all’esterno, per facilitare la presa. Poiché tutte le lunette sono dotate di un inserto con gli indici, in ceramica per i modelli Bathyscaphe e Air Commands e in vetro zaffiro bombato per il Fifty Fathoms Tourbillon, è necessario creare una scanalatura che possa alloggiare l’inserto. Il tournage è il metodo utilizzato per formare la scanalatura. Le tolleranze di questa lavorazione sono straordinariamente precise, poiché l’accoppiamento tra l’inserto in ceramica o zaffiro e la scanalatura metallica deve essere perfetto. Infine, le lunette degli orologi da immersione sono dotate di piccoli denti molto sottili, posizionati con precisione sul lato inferiore della lunetta, che fanno parte del sistema di rotazione unidirezionale. Questi denti sono stampati nella lunetta.

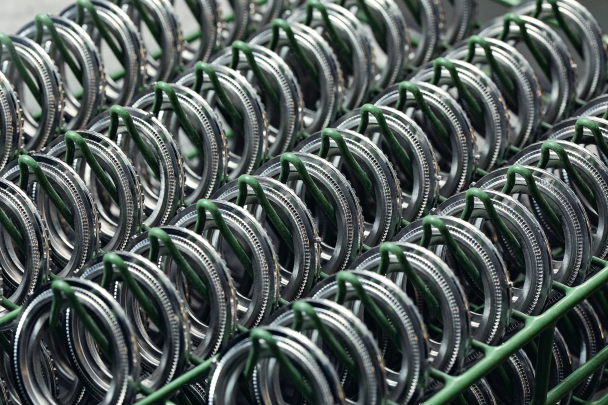

Insieme a questi nuovi modelli, debuttano anche i bracciali in titanio per i tre Bathyscaphe e il Fifty Fathoms Tourbillon. Da un lato, i bracciali sono nuovi poiché sono i primi in titanio grado 23 per il Fifty e il Bathyscaphe. Dall’altro, lo stile è emblematico di Blancpain e risale agli anni ‘90. Gli intenditori riconosceranno immediatamente gli elementi distintivi dei classici bracciali Blancpain 71 in acciaio, rinomati sia per l’eleganza sia per la comodità al polso.

La cassa di un Fifty Fathoms.

Altri numeri

Seleziona una lingua

Non perderti l’ultimo numero

Iscriviti per le novità di pubblicazioni