In den Ausgaben suchen

Kapitel

Liste der Teile

Kapitel 6

RÄDER UND TRIEBE

Was Uhrmacher wissen und viele Sammler oft über sehen: Die Spitzenqualität der Zahnräder und Triebe ist entscheidend für das einwandfreie Funktionieren der mechanischen Uhr.

Zunächst ein bisschen Lob, auf das allerdings für die meisten von uns gleich eine kalte Dusche folgt. Denn es ist fast sicher, dass sehr viele Leserinnen und Leser der Lettres du Brassus außerordentlich kenntnisreiche Uhrensammler sind, die sich in der Welt der Haute Horlogerie zu Hause fühlen. Und dieses Know-how erlaubt ihnen, in diesem erlesenen Kreis mit ihrem breiten Verständnis für die raffinierten Endbearbeitungen der wertvollen Zeitmesser zu brillieren. Manche sind so zweifellos geradezu Koryphäen geworden, die von Freunden gern um Rat gebeten werden, wenn es um solche Uhren geht. Doch ob Koryphäe oder nicht: Wie viele von uns haben sich mit vergleichbarer Energie, wie sie sie für die sichtbaren Brücken, Platinen, Schwingmassen, Unruhen, Tourbillons usw. aufbringen, dem Studium der Zahnräder gewidmet, dieser grundlegenden Komponenten jedes mechanischen Zeitmessers? Wohl nur wenige, von den Uhrmachern unter den Lesern einmal abgesehen. In der Fachsprache unterscheidet man übrigens zwischen Zahnrädern (oft kurz „Räder“ oder französisch roues statt roues dentées genannt) und den kleineren Trieben (pignons).

Die Uhrmacher selbst interessieren sich nicht nur intensiv für die Drehteile oder mobiles, wie die Räder, Triebe und deren Kombination zusammengefasst werden, sie sind geradezu besessen von ihnen. Dies nicht nur, weil das Funktionieren aller mechanischen Uhrwerke vom Zusammenspiel der gezahnten Drehteile abhängt, sondern weil ihre Qualität auch den Ausschlag gibt, wie präzis die Uhr läuft und wie sie altert.

Alle von Blancpain verwendeten Räder und Triebe werden im Vallée de Joux wenige hundert Meter von den beiden Blancpain-Werkstätten entfernt hergestellt, und zwar in der Manufaktur François Golay SA in Le Brassus, die zum selben Konzern gehört und eng mit Blancpain zusammenarbeitet. Von der Gründung im Vallée de Joux im Jahr 1855 an spezialisierte sich

Wieso eine Kupfer/BerylliumLegierung? Sie verleiht dem Uhrwerk ZUSÄTZLICHE QUALITÄT.

das Unternehmen auf die Herstellung von Drehteilen. Es beliefert praktisch alle großen Uhrenhäuser, ob im Vallée de Joux, in Genf, La Chaux-de-Fonds oder Deutschland domiziliert. Erwähnenswert ist dabei, dass Golay zahlreiche Unternehmen der Uhrenindustrie beliefert, jedoch nicht alle dieselben Qualitätsansprüche stellen. Blancpain fordert die höchste Qualität in der Branche, und in sämtlichen Uhren der Marke sind nur Drehteile verbaut, die Golay als „Haut de gamme“-Komponenten bezeichnet: Topqualität also.

Blancpain besteht nicht nur auf Topqualität, auch bei der Materialwahl für die Drehteile nimmt die Manufaktur eine Sonderstellung ein. Generell werden Räder und Triebe entweder aus Messing, Neusilber oder einer Kupfer/Beryllium-Legierung hergestellt. Am häufigsten wird dabei Messing verwendet. Blancpain hingegen hat für praktisch alle Kollektionen die teuerste Option gewählt: Kupfer/Beryllium. Denn da diese Legierung härter ist, sorgt sie für zusätzliche Qualität mit niedrigerem Reibungskoeffizienten und größerer Abriebresistenz als Messing oder Neusilber.

Der Qualitätsanspruch und die Materialwahl sind zwar wichtig, offenbaren jedoch nur einen Teil des Knowhows, das in die Herstellung und Endbearbeitung dieser Schlüsselkomponenten jeder Blancpain- Uhr investiert wird. Ein umfassenderes Bild ergibt sich, wenn man Gelegenheit hat, einen ganzen Tag lang sämtliche Arbeitsschritte bei der Produktion der Räder, Triebe und Drehteile im Betrieb der François Golay SA in Le Brassus zu verfolgen.

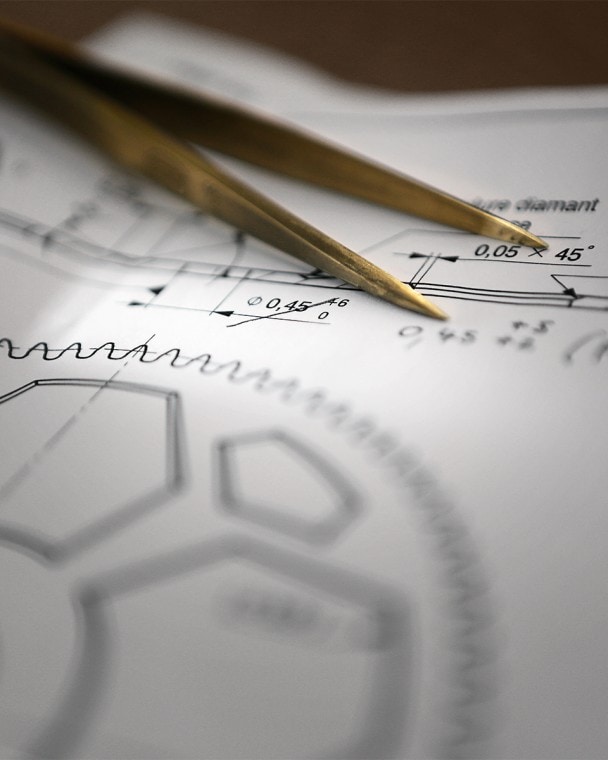

Bei den Zahnrädern beginnt die Arbeit noch vor der ersten Materiallieferung. Denn zunächst müssen die speziellen Präzisionswerkzeuge für ihre Produktion hergestellt werden. Tatsächlich ist für jedes Radformat ein besonderes Stanz- oder Schnittwerkzeug erforderlich, das von den Spezialisten bei Golay angefertigt wird. In gewisser Weise gleicht das Werkzeuglager der Fabrik einer Bibliothek oder besser gesagt einem Archiv, sind doch auf den Gestellen all die individuellen Spezialwerkzeuge aufgereiht, die Golay über die Jahrzehnte für jedes einzelne Rad herstellte.

Für einen Anflug von ROMANTIK im Herstellungsprozess sorgt die sogenannte „Madonna-Maschine“.

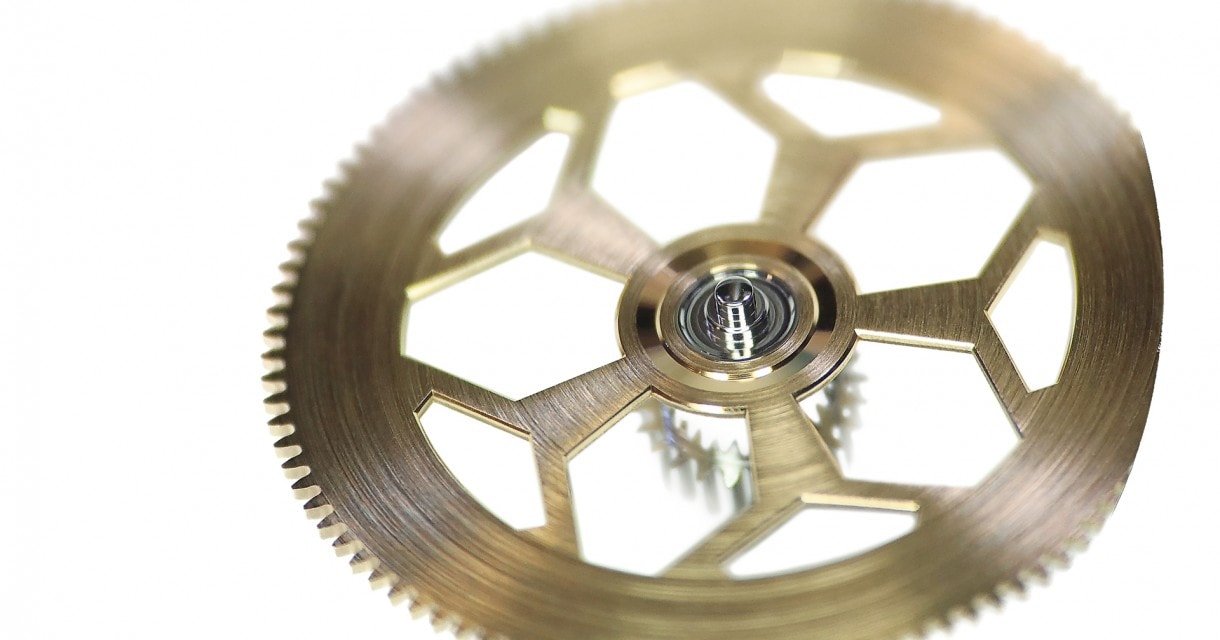

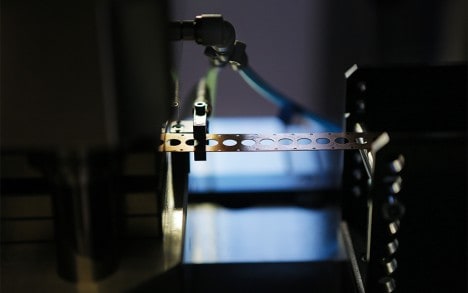

Sind die Präzisionswerkzeuge bereit, kann die Produktion des Rads beginnen. Das Rohmaterial für Zahnräder besteht aus einem Metallband, das als große Rolle daherkommt und insgesamt an ein riesiges Ton- oder Videoband erinnert. Im Fall der BlancpainRäder handelt es sich wie gesagt um ein Kupfer/Beryllium-Band. Auf der Stanzmaschine werden die Räder durch das formgebende Stanzwerkzeug mit noch geschlossener Nabe und den Armen oder Speichen aus dem Metallband ausgeschnitten, allerdings noch ohne Zähne. Die für manche der neusten Uhrwerke von Blancpain ausgestanzten Räder sind hier leicht zu erkennen: Sie sind von den Felgen von Rennwagen inspiriert und werden deshalb intern roues à jantes genannt.

Größe und Leistungsfähigkeit der Stanzmaschinen für diesen ersten Schritt variieren je nach Durchmesser und Stärke der produzierten Räder. Die kleinste stanzt mit einem Gewicht von sechs, die schwerste mit dreißig Tonnen.

Bei den meisten Rädern folgt als nächster Schritt das Präzisionsbohren des Nabenlochs. Auch hier bietet der Einsatz der teureren Kupfer/Beryllium-Legierung Vorteile. Bei Messing- oder Neusilber-Rädern wird das Loch ausgebohrt, wobei unweigerlich auf der Unterseite ein feiner Grat entsteht, der entfernt werden muss. Bei der Kupfer/Beryllium-Legierung hingegen kann man das Loch ausstanzen, was zwei wichtige Vorteile bietet. Erstens kann mit größerer Präzision gestanzt als ausgebohrt werden (auf drei Tausendstelmillimeter oder Mikrometer genau – vergessen Sie nicht, dass Präzision bei diesen Komponenten oberstes Gebot ist). Je größer die Präzision, desto genauer wird die Uhr laufen. Zweitens entsteht beim Stanzen kein Grat auf der Unterseite.

Die nächste Phase sorgt für einen Anflug von Romantik im Herstellungsprozess. Denn die italienische Maschine, die man hier braucht, wurde ursprünglich für die Fertigung ganz anderer Erzeugnisse entwickelt: Madonnenmedaillons! Bei den Uhrenzahnrädern wird die „Madonna-Maschine“ für das Anglieren der Radarme oder -speichen benutzt. Dabei laufen die Räder zweimal durch die Apparatur, um beide Seiten

Unter dem Mikroskop wird die Verfeinerung der FEDERHAUS-ENDBEARBEITUNG sichtbar.

abzuschrägen. Nach diesem behutsamen Anglieren in der „Madonna-Maschine“ verpasst man den Armen eine blank glänzende Präzisionspolitur, indem man sie mit feinen Nussschalenpartikeln in einer Trommel schleudert.

In all diesen Phasen handelt es sich immer noch um Räder mit vollem Umfang. Vor dem Fräsen der Zähne wird noch mehr Zeit für den Dekor aufgewendet: Bei den meisten offenen Rädern mit Armen besteht der nächste Schritt darin, die beidseitigen Oberflächen mit Schleifpapier äußerst fein kreisförmig zu körnen (cerclage genannt). Interessant dabei ist, dass der Kunde den Feinheitsgrad wählen kann. Blancpain optiert hier stets für die feinste Körnung. Dieser Feinheit werden allerdings durch die Wahrnehmungsfähigkeit des Auges Grenzen gesetzt. Ist die Körnung zu fein, kann man den Dekor durch den Saphirglasboden gar nicht erkennen. Deshalb wählt man die feinste von bloßem Auge erkennbare Körnung.

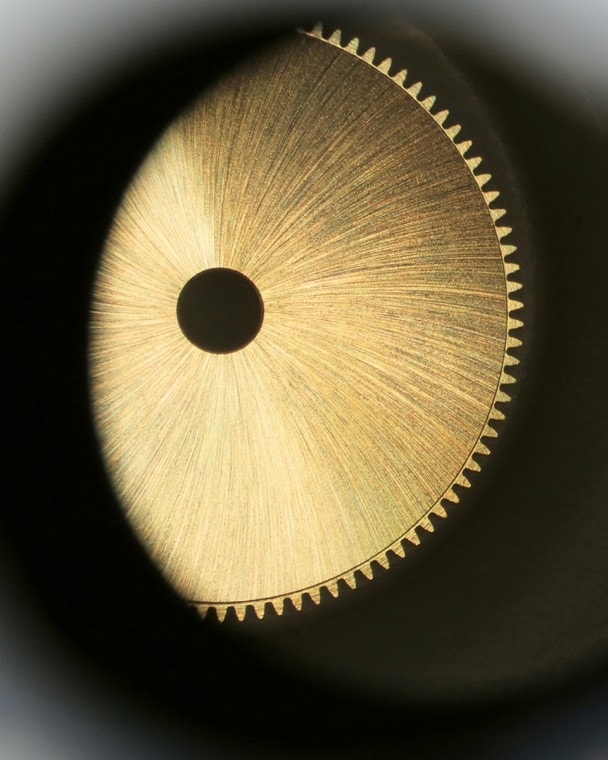

Für Blancpain folgen noch weitere Dekorschritte. Bei den meisten Rädern schrägt man die Kanten des Wellenlochs ab. Außerdem wird ein ringförmiges Band rund ums Zentrum mit „Diamant“-Werkzeugen spiegelblank poliert. Bestimmte Teile, etwa dasjenige der Federhaustrommel, werden jedoch anders verziert. Blancpain verwendet in diesem Fall einen Sonnenstrahlendekor, der ebenfalls mit Diamantschleifpulver erzeugt wird.

Noch immer sind die Räder zahnlos. Doch nach Abschluss der Dekorarbeiten sind sie nun bereit, um dünn mit einem Edelmetall beschichtet zu werden. Für die meisten Uhrwerke werden die Zahnräder rhodiniert oder vergoldet.

Schließlich ist die Zeit für das wichtigste Element der Räder mechanischer Uhren gekommen: die Zähne. Bei den meisten Rädern beginnt diese Bearbeitung damit, dass man ein Paket Räder auf einen Stab aufreiht und beidseits je zwischen ein „falsches“ Rad aus Messing einspannt. Diese „falschen“ Räder dienen dem Entfernen der Späne, die beim Fräsen der Zähne der „echten“ Räder entstehen. Diese sammeln sich hier an, wenn der Fräskopf jeweils am Ende des Räderpakets anlangt. Die Federhäuser hingegen werden nicht in Paketen, sondern einzeln gefräst.

Triebe sind wie schon erwähnt kleine Zahnräder mit nur wenigen Zähnen. Die Uhrmacher unterscheiden verschiedene Arten von Trieben, doch im allgemeinen bestehen sie aus einer Welle mit einem gezahnten Mittelteil. Vor allem außerhalb der Uhrenbranche nennt man die Triebe auch Ritzel. Drehteile oder mobiles bestehen aus einem Trieb und einem Zahnrad. Die meisten Triebe und Drehteile sind aus Stahl, sie können aber auch aus Kupfer/Beryllium gefertigt sein.

Das vorherrschende Thema beim Studium dieser Teile ist zweifellos DAS STREBEN NACH PRÄZISION.

Grundsätzlich beginnt die Herstellung eines Triebs heute damit, dass man eine Stange des gewünschten Metalls in eine numerisch gesteuerte Fassondrehmaschine einspannt, welche diese Komponente in der gewünschten Form bearbeitet. Besteht der Trieb beispielsweise aus einem kleinen Ritzel in der Mitte einer kurzen Welle, also mit einem Zapfen auf jeder Seite, schneidet dieser CNC-Automat ein Stück der Stange ab, das dann programmgesteuert exakt auf die gewünschten Abmessungen und Formen gedreht und gefräst wird.

Bis die Triebe einsatzbereit sind, folgen noch einige Arbeitsschritte. Zunächst muss das Metall gehärtet werden. Der Härtegrad wird von Blancpain spezifiziert und durch Erhitzen erreicht. Nach diesem Anlassen werden die Triebe in einem Ölbad abgekühlt und dann zum Polieren sämtlicher Oberflächen zusammen mit feinen Nussschalenpartikeln in einer Trommel geschleudert.

Manche Uhrensammler haben zweifellos von Zertifikaten in Form eines Prägestempels gehört, etwa dem poinçon de Genève, deutsch Genfer Stempel, Punze oder Siegel genannt. Da gemäß dem ersten Kriterium dieser Qualitäts- und Ursprungsbescheinigung „Produktion, Zusammenbau und Regulierung des Uhrwerks ausschließlich auf dem Genfer Kantonsterritorium“ erfolgen müssen, haben Marken aus dem Waadtländer Vallée de Joux wie Blancpain keinen Anspruch darauf. In Genf behauptet man oft , das Polieren der Triebe von Hand – eine Voraussetzung für die Gewährung des Stempels – verleihe diesen Komponenten einen höheren Qualitätsgrad. Im Vergleich mit einem unbearbeiteten Trieb trifft dieses Argument zumindest teilweise zu. Die maschinelle Präzisionspolitur der von Blancpain verwendeten Triebe hingegen ist zweifellos ebenbürtig, ja überlegen. Das sorgfältig kontrollierte Polieren mit Nussschalenpartikeln ergibt einen verfeinerten Glanz, der sich von bloßem Auge nicht von einer perfekten Handpolitur unterscheiden lässt. Doch das ist nicht der eigentliche Grund, wieso Blancpain dieses Verfahren gewählt hat. Ausschlaggebend ist die höhere Werkstückkonformität der so gefertigten Teile. Denn bei Trieben, die von Hand bearbeitet werden, ergeben sich unweigerlich kleine Abweichungen bei den Abmessungen der Zähne und Wellen. Poliert man einen Zahn etwas länger oder weniger lang als den andern, ist diese exakte Gleichmäßigkeit nicht mehr gewährleistet. Und da das manuelle Polieren vom Urteil und

Das Stapeln der Zahnräder auf einem Stahlstift vor dem En-bloc-Fräsen der Zähne.

Die ENDBEARBEITUNG DER RÄDER UND TRIEBE erfordert ebenso viel Sorgfalt und Aufmerksamkeit wie das Finish aller anderen Teile des Uhrwerks.

Gefühl des Polierers abhängt, ist es jedoch unmöglich, solche Abweichungen zu vermeiden. Bei dem von Blancpain gewählten Schleuderverfahren hingegen bleibt die vom Drehautomaten garantierte Präzision der Triebe während des Polierens vollständig erhalten. Die Toleranzen bewegen sich in der Größenordnung von zwei Tausendstelmillimetern. Derart geringe Abweichungen lassen sich in Handarbeit nicht realisieren. Obwohl ein solcher maschinell polierter Trieb mit keinem „Gütesiegel“ gesegnet wird, bietet er dem Besitzer der Uhr einen echten Mehrwert, weil diese weit kleineren Toleranzen in der fertigen Uhr Gewähr für höhere Leistung und weniger Abnützung geben.

Ein weiterer wichtiger Herstellungsprozess betrifft die Montage der Drehteile (mobiles), also eines Rads und eines Triebs. Da jedes der beiden Elemente einzeln hergestellt wird, müssen sie noch verbunden werden. Dies geschieht durch Vernieten (französisch rivetage oder chassage). Dabei wird auf der einen Stirnseite des Triebs beim Drehen eine fast mikroskopisch kleine Schulter herausgearbeitet. Presst man den Trieb mit diesem Ansatz und genau festgelegtem Druck auf das Zahnrad, werden die beiden Teile unverrückbar verbunden.

Wenn sich beim Studium der Räder und Triebe ein vorherrschendes Th ema herauskristallisiert, dann ist es zweifellos das Streben nach Präzision. Dies gilt auch beim Vernieten der Drehteile. Die beiden Teile müssen sorgfältigst aufeinandergesetzt werden, damit sie absolut konzentrisch, fest verbunden und vollkommen flach aufeinanderpassen. Eine strenge Qualitätskontrolle garantiert, dass diese Kriterien erfüllt werden. Die Konzentrizität kann höchst präzis gemessen werden. Die Prüfung der Nietfestigkeit hingegen erfolgt nicht bei jedem Drehteil, sondern nur stichprobenweise, da das Teil dabei zerstört wird. Um den angemessenen Druck beim Vernieten zu kontrollieren, wird ein fertiges Drehteil mit dem Zahnrad im Prüfapparat eingespannt und dann der Trieb verdreht, bis die Nietung reißt. Die dafür benötigte Kraft wird gemessen, um Gewähr für die von Blancpain spezifizierte Nietfestigkeit leisten zu können.

Zu den größten Befriedigungen beim Sammeln von Uhren – vor allem in unserer Zeit mit den vielen transparenten Gehäuseböden – gehört es, die exquisiten Details der Endbearbeitung von mechanischen Uhrwerken des Spitzensegments bewundern zu können. Wir hoffen, mit diesem Beitrag einigen zusätzlichen Sammlerinnen und Sammlern die Augen geöffnet zu haben, damit sie über die Komplexität und die Herausforderungen bei der Herstellung von Rädern, Trieben und Drehteilen mit derselben Begeisterung staunen können wie über die restlichen verzierten Komponenten dieser tickenden Meisterwerke.

Andere Ausgaben

Verpassen Sie nicht die neueste Ausgabe

Registrieren Sie sich und erhalten Sie neue Veröffentlichungen