In den Ausgaben suchen

Kapitel

Liste der Teile

Kapitel 5

Die Verbindung von TECHNOLOGIE und Tradition

Hightech-Keramik hält in der Uhrmacherei Einzug.

Die Eigenschaften der KERAMIK machen sie zu einem IDEALEN MATERIAL für Gehäuse und Armbänder.

Die seit mehreren Jahrhunderten andau ernde Innovation in der Uhrmacherei zeigte fast immer aufwärts, allerdings verlief sie nicht immer gleich steil und fand nicht immer in denselben Berei chen statt. In einigen Phasen lag der Schwerpunkt auf neuen mechanischen Konstruktionen, in anderen auf der kunsthandwerklichen und ästhetischen Bearbeitung. Doch eine Konstante zieht sich durch praktisch alle Epochen: die Werkstoffe. Materialinnovationen führ ten zu Fortschritten bei der Zeitmessung (Spiralfedern, Unruhen, Lagersteine, Räder), der Robustheit (Rubine, Uhrglas) und den handwerklichen Verfahren.

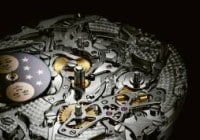

Während die vielgepriesenen uhrmacherischen Komplikationen und Konstruktio- nen schon vor zwei Jahrhunderten für Taschenuhren entwickelt wurden, spielen heute neue Materialien, die von jeher im Mittelpunkt des Aufschwungs der Uhrmacherei standen, eine herausragende Rolle bei der Innovation. So hat die Manufaktur Blancpain bei ihren Uhrendesigns immer wieder neue Werkstoffe und Technologien verwendet, etwa Spiralfedern aus Silizium, Flüssigmetallmembranen, LiGA-Zahnräder, Hochleistungs-Triebfederlegierungen, verschiedene Titan-Speziallegierungen für Unruhen, Gehäuse und Armbänder sowie Gehäuse aus Bronzegold und vieles mehr. Einen herausragenden Platz nimmt auf dieser Liste Keramik für Gehäuse, Lünetten und jetzt auch Armbänder ein.

Die Eigenschaften der KERAMIK machen sie zu einem IDEALEN MATERIAL für Gehäuse und Armbänder.

Keramik ist heute aus gutem Grund in der Uhrenbranche sehr beliebt. Stellt man eine Liste der wichtigsten Eigenschaften von Gehäusen und Armbändern für Uhren auf, gehören zweifellos Haltbarkeit, Kratzfestigkeit, geringes Gewicht, hypoallergene Eigenschaften und eine möglichst große Auswahl an Farben dazu. Keramik erfüllt nicht nur all diese Kriterien, sondern ist auch mit keinem anderen Material für Gehäuse und Armbänder vergleichbar. So etwa bei der Haltbarkeit und Kratzfestigkeit. Hier ist das Standardmaß die Härte auf der Vickers-Skala. Herkömmlicher Edelstahl erreicht eine Härte von 250 Vickers, Gold von 100 Vickers und Titan Grade 23 von 300 Vickers. Zirkoniumdioxid-Keramik übertrifft sie alle mit 1200 Vickers.

Hier eine Geschichte aus dem wirklichen Leben, um zu veranschaulichen, was eine Härte von 1200 Vickers bedeutet. Eines Tages ließ ich meine Keramik-Bathyscaphe auf meinem Bürotisch liegen, weil ich mich um anderes kümmern musste, und übertrug meinem 45 Kilo schweren Deutschen Schäferhund das Kommando über den Raum. Als ich zurückkam, lag die Uhr neben verstreut herumliegenden Fetzen des eigentlich robusten Segeltuchbandes auf dem Boden und hatte dem Hund offensichtlich als Spielzeug gedient. Bei der Untersuchung mit der Uhrmacherlupe fand sich zu meiner Freude – und für Materialwissenschaftler nicht überraschend – nicht einmal der Hauch eines Kratzers oder anderweitigen Makels auf der Uhr selbst. Die 1200 Vickers hatten den kräftigen Zähnen des Hundes mit Leichtigkeit getrotzt. Endstand: 1:0 für das Keramikgehäuse.

Zwei NEUE ZIFFERBLATTFARBEN für die Bathyscaphe-Modelle in Keramik.

Bathyscaphe Quantième Complet Phases de Lune

Das „SINTERN“ genannte Erhitzen auf hohe Temperaturen ist ein wesentlicher Schritt bei der Herstellung keramischer Bauteile.

Ein ähnlicher Triumph der Keramik gegenüber ihren „Konkurrenten“ ist beim Gewicht festzustellen. Keramik ist annähernd 70 Prozent leichter1 als Gold und 25 Prozent leichter als Stahl. Und es trifft zwar zu, dass Gold als Gelb- oder Weißgold sowie in einer ganzen Reihe von Rotund Rosatönen zur Verfügung steht, die Farbpalette von Keramik ist jedoch praktisch unbegrenzt. Die Kollektionen von Blancpain umfassen heute Keramik in Schwarz, Weiß, Blau, Grün und Plasmagrau.

Warum also hat sich Keramik ungeachtet ihrer überzeugenden Eigenschaften in der Uhrenindustrie nicht stärker durchgesetzt? Die Antwort ist einfach: Die Herstellung von Gehäusen und Armbändern aus Keramik ist ungeheuer komplex, in den Details wahnsinnig schwierig, und sie stellt außerordentliche Anforderungen an die handwerkliche Verarbeitung. Nur wenige beherrschen das Know-how, das für die Herstellung solcher Komponenten erforderlich ist, und noch weniger können die hohen Anforderungen der Prestige Uhrmacherkunst erfüllen. Ein Rundgang durch die Keramikwerkstatt in Le Locle, kurz vor der Grenze zu Frankreich, illustriert sowohl ihr materialwissenschaftliches Know-how als auch das handwerkliche Talent, das bei der Herstellung der Keramik-Uhrgehäuse von Blancpain erforderlich ist.

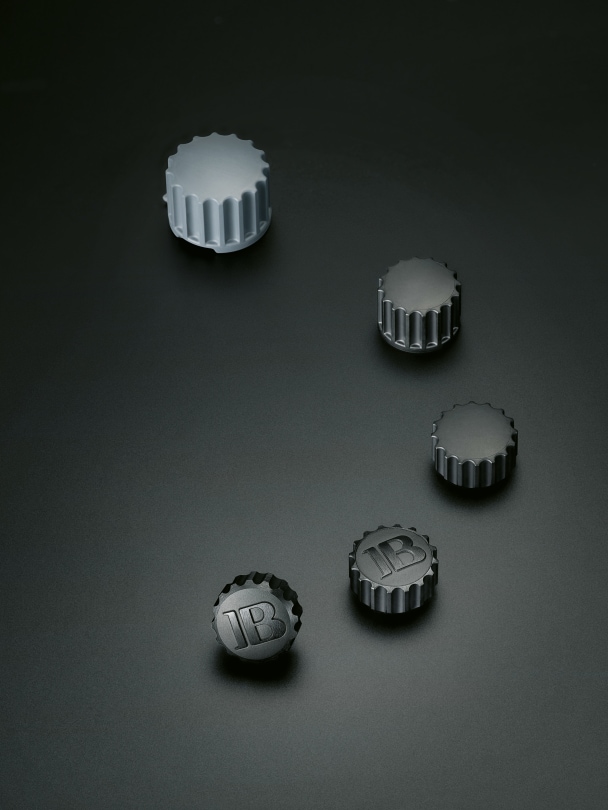

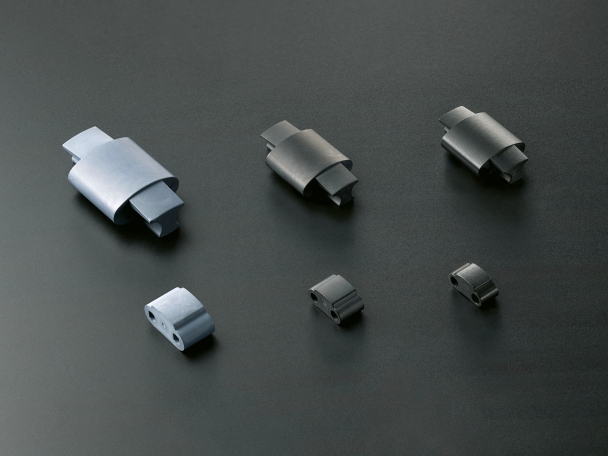

Dabei macht man es sich zu einfach, nur von der Keramik für Gehäuse und Armbänder zu sprechen. Denn beispielsweise beim Bathyscaphe-Chronographen von Blancpain besteht nicht nur der eigentliche Gehäusekörper aus Keramik, sondern auch die Lünette, der Gehäuseboden, die Chronographendrücker und die Krone sowie die Armbandschließe. Und bei der kürzlich eingeführten Version mit Keramikband ist nur die Schließe aus Titan. Für jedes dieser Elemente kommen unterschiedliche Verfahren zum Einsatz. Beim Gehäuse, der Lünette und dem Gehäuseboden wird Keramikpulver durch Pressen in Formen verfestigt, die anderen Komponenten wie Krone, Chronographendrücker und Armbandglieder werden im Spritzgussverfahren hergestellt. So unterschiedlich die beiden Verfahren auch sein mögen, sie haben doch eines gemeinsam: Beide sind erstaunlich anspruchsvoll, was ihre Details und die manuellen Finissierungen betrifft.

1 Keramik wiegt etwa 6 g/cm3; Gold 19,3 g/cm3; Edelstahl 8,03 g/cm3.

Das Erzielen der gewünschten FARBEN setzt viel Know-how und Erfahrung voraus.

Ungeachtet ihrer Unterschiede basieren die beiden grundlegenden Verfahren auf Zirkoniumdioxid-Pulver (ZrO2). Um das Farbspektrum der Blancpain-Kollektionen zu erreichen – Schwarz, Plasmagrau, Blau, Grün –, wird das Zirkoniumpulver vor der Formgebung mit mindestens einem Hightech-Pigment vermischt. Obwohl das einfach erscheinen mag, kommen dabei eine Vielzahl von Parametern ins Spiel, die eine sorgfältige Untersuchung und Präzision erfordern, um den gewünschten Farbton zu erreichen. Nicht nur das Verhältnis von Pigment zu Pulver ist genau festgelegt, auch die Auswahl des Pigmentmaterials basiert auf gut erforschtem materialwissenschaftlichem Fachwissen. Da das Keramikpulver später bei hohen Temperaturen gebrannt wird, muss berücksichtigt werden, wie die Hitze die Farbe beein- flusst. So ist zum Beispiel das Pigment für schwarze Keramik vor dem Erhitzen grau oder hellbraun. Bei der Auswahl der Hightech-Pigmente müssen eine ganze Reihe von Bestandteilen gemischt werden, deren Farbe sich beim Sintern entwickelt. Auf diesen Erhitzungsprozess wird nachstehend eingegangen. Damit der gewünschte Farbton vorhersehbar ist und dauerhaft erreicht wird, ist eine sorgfältige Technik erforderlich, um den Pigmentierungsschritt zu perfektionieren. Dieser wird durch das „Nassvermahlen“ des Pulvers und des Pigments abgeschlossen, um eine ordnungsgemäße Durchmischung zu erreichen, bei der die einzelnen Körner des Pulvers mit Pigment überzogen werden.

Von diesem Punkt an unterscheiden sich das Pressund das Spritzverfahren. Beim Pressen werden mehrere Bindemittel hinzugefügt, um das Pulver zu befeuchten. Danach wird die Mischung in einem Sprühtrocknungs-Zerstäubungsprozess aufbereitet. Das so erhaltene Pulver wird in genau bemessener Menge in eine Form gegeben und unter hohem Druck gepresst. Auch hier sind die Parameter komplex: die Höhe des Drucks (mehrere Tonnen!), die Zyklen in der Form und andere mehr. Selbst die Geometrie der Form ist das Ergebnis sorgfältiger Überlegungen, denn der auf das Pressen folgende Schritt, das sogenannte Sintern, hat ein Schrumpfen des Keramikwerkstücks zur Folge. Sintern bedeutet, dass das Material bei einer vor- geschriebenen hohen Temperatur über einen bestimmten Zeitraum gebrannt wird. Dabei sind die Temperatur, die Dauer und Geschwindigkeit der Wärmezufuhr sowie die Sinterzeit (mehrere Tage) genau festgelegt. Dieser Prozess muss streng kontrolliert werden, um die genauen Endmaße der so gefertigten Teile für edle Zeitmesser innerhalb enger Toleranzen zu erreichen, vor allem dann, wenn deren Wasserdich- tigkeit sichergestellt werden muss.

Für Komponenten mit dem Farbton Plasmagrau ist eine zusätzliche UltrahochPlasma-Wärmebehandlung erforderlich. Dabei wird das Zirkoniumoxid in Zirko- niumkarbid umgewandelt, was den einzigartigen Farbton Plasmagrau ergibt, der demjenigen von Edelbzw. rostfreiem Stahl sehr ähnlich ist.

Die Herstellung von Komponenten im Spritzgussverfahren verläuft leicht anders. Nach dem „Nassvermahlen“ des Keramik- pulvers und der Hightech-Pigmente wird die Mischung ebenfalls sprühgetrocknet und zerstäubt. Dann arbeitet man in kontrollierter Umgebung patentierte Bin-demittel in das Farbpulver ein. Diese Kombination wird anschließend zerkleinert und in einer für den Spritzguss vorgeschriebenen Größe granuliert.

Die Fertigstellung erfordert stundenlange HOCHQUALIFIZIERTE HANDARBEIT.

Auch die Formen selbst sind das Ergebnis intensiver Entwicklungsarbeit. Selbstverständlich muss man bei ihrer Geometrie die spätere Schrumpfung des Werkstücks, aber auch die Struktur und Position des Einspritzpunkts berücksichtigen. Da beim Einspritzen ein kleiner, „Karotte“ genannter Gusshöcker übrigbleibt, muss die Einfüllposition so gewählt werden, dass sich dieser leicht entfernen lässt. Die patentierten Bindemittel entfernt man nach der Injektion teilweise chemisch, wodurch in der Keramikkomponente mikroskopisch kleine Löcher zurückbleiben. Das Sintern, wiederum bei genau definierten Temperaturen und mit festgelegten Zeiten, eliminiert die verbleibenden Bindemittel, und das Bauteil schrumpft auf die für die Endbearbeitung vorgesehene Größe und Form.

Allerdings sind in diesem Stadium die gepressten und die gespritzten Teile noch längst nicht fertig. Um die definitiven Formen und Oberflächen zu erzielen, ist nun aufwendige Präzisionsarbeit erforderlich, sowohl mittels moderner Technologien als auch manuell.

Das gilt ebenfalls für die Endbearbeitung des Gehäuses. Am Handgelenk oder in der Hand ist ja nur sein Äußeres sichtbar. Sein Mittelteil, an dem die Lünette befestigt ist und das das Uhrwerk beherbergt, wird rückseitig durch den Gehäuseboden verschlossen und muss innen ebenfalls stundenlang geschliffen werden. Ein wichtiges ästhetisches Element sind auch die satinierten Oberflächen, zum Beispiel bei der Bathyscaphe. Bei genauer Betrachtung der Uhr wird die Komplexität und Raffinesse der Satinierung deutlich. Auf den Gehäuseflanken verlaufen ihre Linien horizontal, zwischen den Bandanstößen vertikal.

Das KOMPLEX konstruierte Keramikarmband von Blancpain wird unter Einhaltung STRENGER TOLERANZEN gefertigt.

Zwei Statistiken illustrieren die Komplexität der manuell bearbeiteten Oberflächen. So hat beispielsweise allein die keramische Schließe der mit einem Lederoder Textilarmband ausgestatteten Bathyscaphe-Modelle mehr als vierzig verschiedene Facetten, die nacheinander und oft mehrmals manuell bearbeitet werden müssen. Beim Gehäuse sind es sogar mehr als fünfzig Facetten.

Viele vergleichbare Innovationen und Details prägen auch die Kreation des neuen Keramikarmbands der Bathyscaphe, die zu zwei Patenten führte. Seine Glieder werden im Spritzgussverfahren hergestellt und zunächst mit einer Lasche versehen, um die anschließende manuelle Bearbeitung zu erleichtern, die ihm seine satinierte Textur verleiht. Die Produktion eines solchen Armbands aus Keramik oder Metall ist anspruchsvoll. Hat die Passung der Elemente zu viel Luft, wirkt das Armband zu lose, sind sie zu eng montiert, ist es nicht geschmeidig genug. Daher sind die Toleranzen sehr klein.

Dementsprechend wird jedes einzelne Glied sorgfältig vermessen, überprüft und justiert, um Gewähr für eine einwandfreie Passform zu leisten. Die Glieder solcher Metall- oder Keramikbänder sind durchgehend durch Metallstifte verbunden. Diese sind meist rund. Für das Keramikband der Bathyscaphe hat Blancpain jedoch eine raffiniertere Konstruktion gewählt. Hier haben die Armbandstifte eine patentierte nockenähnliche Form, die für optimale Flexibilität des fertigen Bands sorgt.

Die Keramiklünetten von Blancpain bringen ihre eigenen Herausforderungen mit sich. So zum Beispiel die Lünette der 70th Anniversary Act 3. Sie hat einen großen dreieckigen Index bei 12, Ziffern bei 3, 6 und 9 Uhr sowie Strichindexe für jede 5-Minuten-Marke. Die Vertiefungen für die Markierungen sind zwar gelasert, werden aber von Hand ausgefüllt. Besonders schwierig ist das große Dreieck, da das Material gleichmäßig über seine relativ große Oberf läche aufgetragen werden muss. Das Super-LumiNova für die Markierungen wird unter dem Binokularmikroskop von Hand aufgetragen, um die Gleichmäßigkeit sicherzustellen. Auf ähnliche Weise verfährt man auch für die Markierungen auf der Lünette des Bathyscaphe-Chronographen. Um die Menge des Markierungsmaterials genau zu dosieren, wird die ausführende Fachkraft zwar durch ein speziell entwickeltes Gerät unterstützt, doch es liegt in ihrem Ermessen, winzige Anpassungen vorzu- nehmen, da ja zum Beispiel für die 1 weniger Material benötigt wird als für die anderen Ziffern.

Bei der Entwicklung der keramischen Bathyscaphe-Gehäuse und anderer keramischer Komponenten dachte man bei Blancpain zweifellos nicht an die Kiefer eines Deutschen Schäferhunds, im Vordergrund standen vielmehr alle Vorzüge der Keramik: Härte, Kratzfestigkeit, geringes Gewicht, Tragkomfort und eine breite Farbpalette.

Andere Ausgaben

Verpassen Sie nicht die neueste Ausgabe

Registrieren Sie sich und erhalten Sie neue Veröffentlichungen