Issueを検索

Chapters

Chapter 4

ケースの話

精巧なウォッチケースを生み出す職人の技

ケース製作は、メタモルフォーゼ(変容) とも言えます。

時計職人は、評価されるべき職業です。各方面から称 賛されるのも当然のこと。雑誌、ソーシャルメディア、イン ターネットでも、時計業界やその手仕事は脚光を浴 びています。いたるところで時計職人の工房が特集さ れ、そのメソッドや技術、時には秘密までもが明かさ れます。そのため時計を収集するほどの愛好家は、 ムーブメントがどのように作られ、時計職人がどのよう に作業しているかをよく知っています。しかし、ケース を製作する職人についてはどうでしょうか。時計通は、 デザインや仕上げにおけるごく小さなディテールをも 丹念に観察し、精巧に仕上げられたウォッチケースを 見たり触れたりすることに喜びを感じます。もちろん、 それは正しい楽しみ方です。ある意味で、 腕時計の オーナーにとっては、ムーブメントよりもウォッチケース の方が身近に感じられるかもしれません。というのも、 たとえケースバックが透明でも、ひとたび腕につけて しまえばムーブメントは見えなくなってしまうからで す。しかしケースは、常に目に触れています。ケースの 素晴らしさは十分に語られ、その価値も高く評価され ているにもかかわらず、ケース製作の過程やそれを手 がける職人についてはあまり知られていません。時計 製造におけるこの極めて重要なパーツが、世に知られ ず、謎のベールに包まれているというのは、なんと不 公平なことでしょう。というわけで今回は、このベール を取り払い、ケースを生み出す優れた職人技を探って いきたいと思います。

芸術とは多くの場合、装飾のことを指します。絵を描い たとしても、キャンバスはキャンバスのままです。しかし ケース製作では、大きな変化が見られます。ゴールドや プラチナ、スティールといった未加工の金属の棒が、魅 惑的な彫刻オブジェへと姿を変えるのです。流れるよう な曲線を描き、つややかな光沢を放つブランパンの ケースを見ていると、それが無骨な金属の塊だったとは とても思えません。さらに特筆すべきは、10, 000メート ル先から見るとこの変容をもたらすアートは、2世紀前か ら基本的に変わっていないということです。ケースは、 基本となるシェイプこそ機械で作られますが、その後は 緻密な手作業によって仕上げられます。この2世紀の間 に、当然ながら製作機械も目覚ましい発展を遂げてい ます。しかし最終的な仕上げは今なお、手作業で行わ れているのです。ブランパンのケースは、スイス。ジュラ州 のドレモンという町にあるシモン エ モンブレ社という ブランパンと共同所有の姉妹会社で製作されており、 ワークショップが行われる際には常に、古くから受け 継がれてきた手法から説明が始まります。

ブランパンのダブルステッ プベゼルの研磨には、優れた技術 が必要です。シャープな角度を残し つつ、全体に均一な光沢を与えなけ ればならないからです。

ケース製作とムーブメント製作の歴史 には、密接なつながりがあります。

ケース製作とムーブメント製作の歴史には、密接なつ ながりがあります。スイス・ジュラ州の農民たちは冬の 何ヶ月間かの間、牛のいる家畜小屋の上の階でムー ブメントの部品を組み立て、ケース製作者達も同様の 環境の中で彼ら独自の方法で製作を行っていました。 19世紀末になると、ケース製作は農家の納屋ではなく 工場で行われるようになりました。興味深いことに、当 初は、機械加工用工具の改良で一歩先んじていたの は米国人でした。しかし20世紀初頭になると、スイス 人が次世代の工具を開発するようになります。スイス 人が開発した機械は、頭上に設置したベルト付きの 滑車を動力源として、特殊なタガネを備えた装置で金 属の円盤を加工し、曲線的なケースの細部を研削す るものでした。この機械には、ケースの各部位を削るた めに特別に設計された、様々な形のタガネが装着され ていました。当時の手法は、固定したタガネの先にケー スを押し当てて回転させるというものでした。削る深さ は制御装置で細かく調整できるようになっています。こ の機械は、ベゼルの内側と外側、ムーブメント内部を 支えるパーツ、ケースバック、その他の細かな部位など、 曲線的な部分を切削するものだったため、丸みのない ラグは別に製作され、後で接合されていました。

20世紀前半には、他にも数々の進歩が見られました。 ゴールドやスティール、プラチナの金属棒を、ラグを含 む最終的なケースの形に加工できる、パワフルな機械 も開発されました。プレス加工の後は研削を行い、手 作業で仕上げます。

そして現在、ケース製作はこの歴史と共にさらに進化 を遂げています。ケースの製作はまず、細部まで精巧 に描かれた設計図を完成させる事から始まります。 ケースには、ベゼル、クリスタルガラスの取付部、文字 盤を囲むチャプターリング、ケースとラグの境目、ケース バックなど、目に触れる部分もあります。しかし外から 見えない部分も多いのです。ムーブメント内側のフラ ンジ、ブランパンが特許を取得したアンダーラグコレク ターの収納部やムーブメントとの連結部、リューズ用 の開口部、文字盤のはめ合い部、ローターのアガキ、ク ロノグラフのプッシャー用の穴など、細かい作業が必 要となる部分はたくさんあります。ブランパンのデザ インチームが完璧な設計図を描いたとしても、それで終 わりではありません。設計図通りに製造できるかどう かを確認するために、その後何度も技術的な話し合 いが繰り返されるのです。

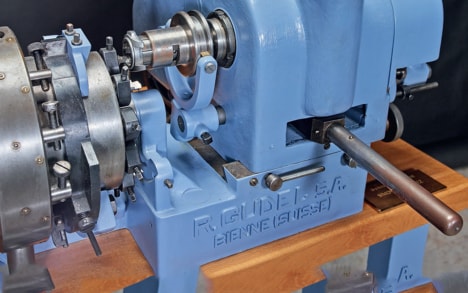

グーデル社製の伝統的な研削機。

ラグの研磨。

現代のケース製作において 最も重視されるのが、精密さです。

ブランパンのケースの場合は通常、デザインが決まっ て承認されると、まずプレス加工が行われます。しかし その前に、プレス型を製作する必要があります。プレス 型はケースごとに作られるため、シモン エ モンブレ社 内のブランパン専用棚にはたくさんの型が陳列されて います。ラグ付きのケースをプレスするには、200トンも の力が必要です。プレス加工の第1段階では、側面が 真っ直ぐの円形に打ち抜きます。1950年代の手法で は、この後すぐに細部の作業に進んでいました。細部 を仕上げる作業では金属を削ります。そこで出た金屑 は回収されますが、わずかなロスが出てしまいます。そ こで今日では、最初のプレス後すぐに細部の作業に移 るのではなく、さらにプレス加工を行います。部分ごと に打ち抜いていくため、プレスを20回も繰り返すことも あります。しかもプレスするたびに、複雑な加熱と冷却 の工程を踏むのです。水素炉で行うゴールドやス ティールの加熱は、次のステップで打ち抜きやすくするた めのプロセスです。

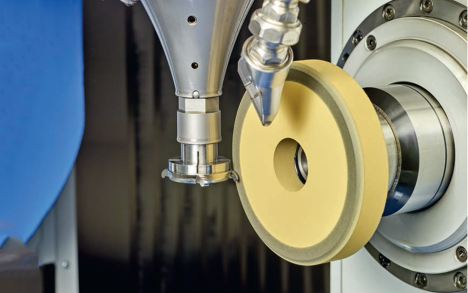

プレス加工の後は、精巧な研削を施していきます。丸 みのある部分を仕上げるには、プログラム制御のでき る先進機械を使用します。とはいえこの機械の動作は、 20世紀初めに登場した、滑車でタガネを動かす機械 の動きとよく似ています。この工程は旋盤加工(ター ニング)と呼ばれます。金属を削るタガネの先は固定 されており、そこにケースを押し当てて回転させること で研削を行う仕組みです。初期の滑車式の機械と同じ ように、用途に応じた様々な形のタガネがセットされ ています。 覚えておいて頂きたいのは、ブランパンでは ケースを製作する際、ケース本体だけでなく、ベゼルや ケースバックにもこうした一連の加工を施すということ です。タガネで研削するという基本的な仕組みは初期 の滑車式機械と同じですが、今日のプロセスでは大き く進歩している点が1つあります。それは研削の精度で す。当時の滑車式機械には、削る深さを厳密に調整で きるようバーニヤ(副尺)が使われており、その精度は かなり高いものでした。しかし現在、ブランパンが製作 するケースは、3ミクロンオーダーの公差幅で仕上げら れています。こうした精度は、ケース本体のフランジに ベゼルをぴったりとはめ込んだり、サファイアクリスタ ルをベゼルやケースバックに取り付ける上で、とても 重要です。

基本のシェイプを作るための 一連の作業は、ケース製作の ほんの序章に過ぎません。

研削機には様々な形のタガネが揃っていますが、極め て複雑なつくりになると、機械1台では加工しきれない こともあります。その代表的な例が、ヴィルレ トラディ ショナル チャイニーズ カレンダーです。このモデルでは、 旋盤加工でケースを仕上げるまでに、多彩なタガネを 備えた機械を3台も使用します。

次に、フライス加工を行います。旋盤によく似た機械を 使用して、穴を開ける作業のことです。ケースに開けら れる穴は、リューズ用、クロノグラフのプッシャー用、アン ダーラグコレクターが装備されていないモデルのコ レクター用、そしてラグ部分にストラップを固定するバ ネ棒のラグ内部用など、すぐに思いつくものだけでも かなりの数になります。

ここまでの作業はすべて、ケース(および別々に加工さ れるベゼルとケースバック)の基本となるシェイプを作 り、外側と内側の各部分を研削するための加工です。 すでに多くの工程を経てきましたが、ケース完成まで の道のりはまだ始まったばかり。この後も、手作業での フライス加工、エングレービング、仕上げ、組み立てな ど、数々の作業が続きます。ここからは、ケースに施され た手仕事を見ていきましょう。ブランパンの時計が手元 にあれば、ぜひ手にとって観察してみてください。

最も分かりやすいのが、ヴィルレのケースラグです。 ケース本体のラグへとつながる部分は、ケースバック に向かって少し内側に傾斜しています。しかし、丸みを 帯びたケース本体とラグが接する部分は、すっきりと シャープなラインになっています。この美しい仕上がりの 秘密は、手送りで行うフライス加工。使用するのは、伝 統的な円盤状の砥石です。ケース職人は回転する砥 石にケースを当て、熟練の目と指先を頼りに、鋭いエッ ジを出していきます。ラグの内側の境目とケース本体 も、同じように仕上げます。

ケースはプレスのたびに加熱されます。

次に行うのが、研磨。これも独特の技術が必要とされ る作業です。ケース職人は、ごく小さなキズも照らし出 す調光機能付きの照明を使い、ケース本体を少しず つ、隅々まで磨いていきます。ブラシの目を徐々に細か くし、研磨剤も粒子の細かいものに変えながら、完璧 な光沢を引き出します。特に難しいのが、ケース本体と ラグの境目です。砥石で加工した鋭いエッジを、研磨 で台無しにしてしまう恐れがあるからです。境目の シャープなラインはそのままに保ちながら、ブランパン のケースに欠かせない美しい光沢を与える作業は、 熟練の研磨職人にしかできない技なのです。

ブランパンを象徴するダブルステップベゼルも、独特 の難しさがあります。ここでも、ポイントは境目です。ベ ゼルにあしらわれた2つのリングをくっきりと描き出す には、特殊な技術が求められます。研磨職人は専用の 台にベゼルを固定し、先の尖った研磨ブラシで慎重 に磨いていきます。シャープな輪郭を残しながらも、完 璧な360度の円のフォルムを保たなければなりません。 長年の経験を持つ熟練の職人だけに任される難しい作 業なのです。もちろん、ダブルステップベゼルの他の部分 にも研磨が施されます。ここでもまた、完璧なフォルムを 保ちながら、均一な光沢を出すことが求められます。

研磨作業がすべて終わると、別の職人が検査を行いま す。細部まで照らし出す照明の下で隅々までチェック し、ごく小さなものであっても、何らかの欠点が見つか れば研磨をやり直します。

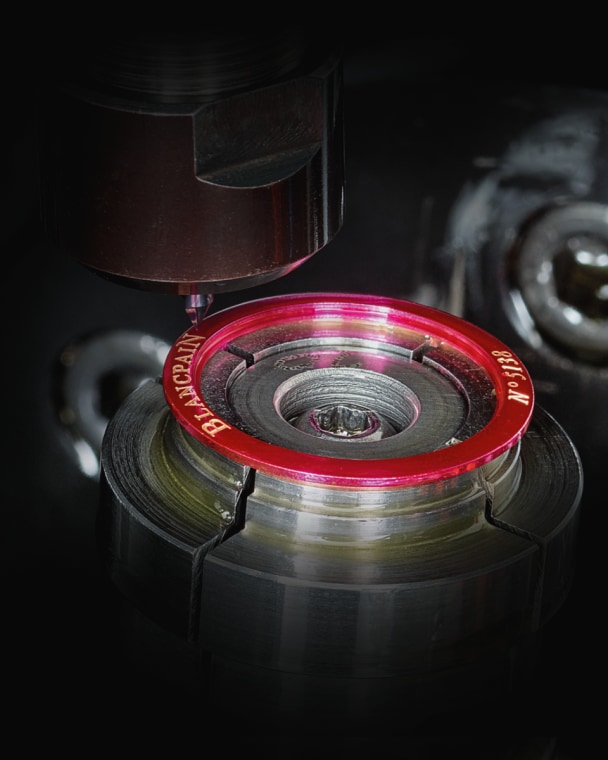

そしてもうひとつ、ケースに欠かせないのがエングレー ビングです。通常施されるエングレービングは2種類あ ります。比較的大きなフォントが使われるブランパンの ロゴは、切削工具を使って刻まれます。ケース番号も 同様です。小さめのフォントを使う「Swiss」などの文字 やリファレンスナンバーには、レーザー彫刻機を使い ます。

ケース各部の研磨 は、手作業で入念に行われます。

ブランパンのフィフティ ファゾムス は回転ベゼルを備えているため、 特殊なプロセスが必要となります。

また、これ以外のエングレービングを施すモデルもあ ります。カレンダー機能を備えたタイムピースの多くは、 ブランパン独自のアンダーラグコレクターを搭載して います。一般的なコレクターはケース側面のくぼみに 配置されますが、これはその名の通り、ラグの下にコレ クターを収納したシステムです。このシステムの利点 は、ケース側面のくぼみをなくして滑らかな表面に仕 上げられることと、カレンダー表示がプッシュピンなど を使わずに指先だけで調整できること。アンダーラグ コレクターの組み立て作業は、時計職人がムーブメン トを組み立てる作業によく似ています。組み立てを始 める前に、コレクターを収めるのに必要な穴や溝を ケースに施します。このシステムは複数の部品で構成さ れており、特に重要なパーツは、ラグ下に配される小 さなプッシャー、それを動かすバネ装置、そして小さな 安全装置です。コレクターが4つあるモデルもあり(トラ ディショナル チャイニーズ カレンダーやランニング・イ クエーションは5つ)、どれも組み立てを専門とする職 人が手がけます。

ベゼルが回転するフィフティ ファゾムスのケースには、 特殊なプロセスが必要となります。フィフティ ファゾム ス コレクションでは様々なタイプのベゼルが使われて おり、「ボンベ」(ドーム型)と呼ばれる丸みを帯びたサ ファイアクリスタル製ベゼルのほか、バチスカーフ モデ ルではセラミックインサートとリキッドメタル®のイン デックスを施したベゼルもあります。サファイアクリス タル製ベゼルのリングは、シェイプが完成した状態で シモン エ モンブレ社に送られますが、色付けやインデック スの刻印はされていません。そこでまず、ベゼルの裏面 に色付けを行います。ボンベリングの裏に色を付ける ことで、ベゼルに独特の輝きと趣が加わるのです。これ はブランパンが開発した技術です。色付けが終わると、 レーザーでインデックスを彫り、スーパールミノヴァ®

ブランパンが特許を取得した アンダーラグコレクターの組み立て。

フィフティ ファゾムス のベゼルの組み立て。

ケースは一つひとつ、数え切れないほどの作業 を経て作られていると言っても過言ではありません。

を塗布します。続いて、ベゼル表面にも同じ加工を施 します。ごくわずかの公差で作られているため、サファ イアクリスタルをベゼルのリングにはめるのは極めて 難しい作業です。しかも、正しい位置に配置しなけれ ばなりません。金属製リングの裏側には、ベゼルを正 確かつ小刻みに回転させるための細かい歯が刻まれ ています。そこで問題となるのが、インデックスの12時 位置です。この裏側の歯との位置関係を見ながら、ベ ゼルを回した時に12時の位置ぴったりにくるようにイン デックスを加工しなければなりません。ベゼルのイン デックスと裏側の歯がしっかり合っていないと、12時 位置の前後にずれてしまうのです。

チタン製ケースの場合には、また違った課題がありま す。チタンは極めて硬度の高い金属のため、加工する 機械に問題が生じるのです。まず、タガネ先端の摩耗 です。たった数回使うだけで切れ味が悪くなるため、 頻繁に交換しなければなりません。次に問題となるの が、熱です。チタンの加工中は機械も部品も非常に高 温になり、発火の恐れがあります。ですから、チタンの 加工を行うエリアでは特別な安全対策が必要となる のです。

このように、ケースは一つひとつ、数え切れないほどの 作業を経て作られています。こうしたプロセスをたどり ながらケース製作の現場に思いを馳せると、ブランパン のケースを新たな視点で楽しむことができるはずです。 ラグからケース側面にかけての流れるような曲線、完 璧に磨き上げられたダブルステップベゼル、12時位置 にぴったりと止まるフィフティ ファゾムスのベゼル。こう したディテールが、ドレモンで働く職人たちの卓越した 技術を思い起こさせてくれることでしょう。

その他のナンバー

最新版をお見逃しなく

登録して、最新版を受け取る