Поиск по выпускам

Главы

Список частей

Глава 4

ВСЕ ДЕЛО В КОРПУСЕ

Нюансы изготовления безупречных часовых корпусов крупным планом.

Изготовление корпусов является техникой ПРЕОБРАЗОВАТЕЛЬНОЙ.

Следует признать, что сообщество часовщиков пользуется всеобщим уважением. Они купаются в поклонении, исходящем отовсюду. Журналы, социальные сети, Интернет возводят этих мастеров и их работы на пьедестал. Все прожектора направлены на их établis (верстаки) в стремлении раскрыть их методы, приемы и даже в некоторых случаях секреты. Одним словом, коллекционеры знают или, по крайней мере, думают, что знают, как создается часовой механизм и как работают часовщик. Но как обстоят дела с теми, кто изготавливает корпуса? Без сомнения, знатоки тщательно изучают мельчайшие детали дизайна и радуются, видя и – да! - осязая тонко отделанный корпус часов. А как иначе! В некотором смысле связь между владельцем часов и корпусом этих часов более тесная, чем с их механизмом. В конце концов, даже с прозрачной задней крышкой корпуса механизм, как правило, скрыт от глаз 100% времени, пока часы на запястье. При этом корпус часов на виду круглосуточно. Но хотя его достоинства все время заявляют о себе и вызывают восхищение, как насчет технологических процессов и людей, которые изготавливают эти самые корпуса? Вопиющая несправедливость в отношении этого важнейшего аспекта часового производства, прозябающего за завесой безвестности. Так давайте отбросим эту завесу и познакомимся с тончайшим искусством изготовления корпусов.

Многие художественные техники являются декоративными. Холст всегда остается холстом. То же и с гравировкой. Гравированный предмет сохраняет свою сущность. А вот изготовление корпусов является техникой преобразовательной. Заготовка металла, будь то золото, платина или сталь, превращается в чувственное изваяние . Глядя на плавные изгибы и мерцающий блеск, трудно, практически невозможно, представить, что корпус часов Blancpain был когда-то неприглядным куском металла. Примечательно, что искусство этой трансформации, в целом, остается неизменным в течение вот уже двух столетий. Для придания корпусу основной формы используются станки, а потом следует кропотливая ручная работа по отделке. Конечно, это не означает, что станки и устройства не развивались все это время. Безусловно, они эволюционировали. И все-таки посещение мастерских сестринской компании Simon Et Membrez, принадлежащей той же группе, что и Blancpain, которые расположены в отдаленном уголке швейцарской Юры в городе Делемон и где изготавливаются корпуса для часов Blancpain, всегда начинается с рассказа о методах, использовавшихся в прошлом.

Полировка фирменного двухступенчатого безеля требует огромного мастерства, поскольку, с одной стороны, ему должен быть придан идеальный блеск, а с другой стороны, должна быть сохранена четкость форм.

Существует ЯРКО ВЫРАЖЕННАЯ СВЯЗЬ между историей производства корпусов и изготовления механизмов часов.

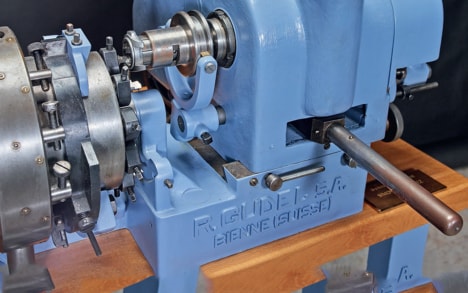

Существует ярко выраженная связь между историей производства корпусов и механизмов. Изготовители корпусов занимались своим уникальным ремеслом точно в таких же условиях, что и фермеры швейцарской Юры, проводившие зимние месяцы на верхних этажах сараев, где прямо над своими коровами производили компоненты механизмов. Основная форма корпусам придавалась путем высечки, а затем вырезки - оба процесса осуществлялись с применением ручных шпиндельных машин. Примерно в конце XIX века производство корпусов переместилось с ферм на фабрики. Интересно, что обновленные станки и инструменты для технологических процессов изначально предоставили американцы. В начале XX века швейцарцы уже сами разработали инструменты следующего поколения. Эти швейцарские станки, работавшие на ременной передаче, где ремень надевался на подвесные шкивы, позволяли вырезать круглые детали корпуса с помощью набора резцов специальной конфигурации (т.н. burins). Каждый burin предназначался для вырезания конкретного элемента корпуса. По технологии того времени требовалось прижать заготовку корпуса к неподвижной точке соответствующего burin и поворачивать ее по острию, придерживаясь точно заданной глубины. Поскольку инструменты были предназначены для формирования круглых элементов корпуса, таких как безель, или ободок (внутренний и внешний), внутренние опоры для механизма, задняя крышка корпуса, другие элементы, такие как ушки, не имеющие круглой формы, припаивались на место на более позднем этапе.

Дальнейшие усовершенствования последовали в начале XX века. Станки стали достаточно мощными, чтобы штамповать из золота, стали или платины заготовки требуемой формы, включая ушки. После штамповки следовали операции вырезки и ручной отделки.

Сегодняшние методы представляют собой дальнейшую эволюцию этой исторической прогрессии. Прежде всего, конечно, окончательная форма корпусу и каждой его детали придается с большей точностью. Некоторые из элементов корпуса в значительной степени видимы: безель, оправа стекла, внутренний ободок над циферблатом, переход корпуса в ушки, задняя крышка. Многие, однако, не столь заметны: внутренние платины механизма, места посадки эксклюзивных запатентованных «под-ушковых» корректоров Blancpain и их соединений с механизмом, отверстия для заводной головки, основание крепления циферблата в его отверстии, места посадки заводного ротора, таких элементов, как кнопки хронографа и другие. Несмотря на то, что конструкторы Blancpain разрабатывают очень подробные чертежи для всех этих элементов, часто возникают технические прения по вопросу обеспечения соответствия корпуса задуманным часам.

Исторический станок Güdel для вырезки корпусов

Полировка ушек

Ключевое слово для всех аспектов современного производства корпусов - ТОЧНОСТЬ

По завершении разработки и утверждении дизайна для большинства корпусов Blancpain первым производственным этапом становится штамповка. Однако, прежде необходимо изготовить соответствующие инструменты. На фабрике Simon Et Membrez существует настоящая «библиотека» инструментов, уникальных для каждого корпуса Blancpain, занимающих специальные стеллажи. Требуется усилие не менее 200 тонн, чтобы сформировать корпус вместе с ушками. Эта первая операция позволяет получить исходную заготовку прямосторонней формы. В 1950-х годах следующим этапом была механическая обработка для придания форме более тонких нюансов. Механическая обработка материала, даже если большая часть мелких зерен и восстанавливалась, была несколько… расточительной, поэтому сегодня первая штамповка обычно сопровождается процессами дополнительной штамповки вместо механической обработки. Может быть целых двадцать последовательных этапов штамповки, каждый из которых «нацелен» на конкретный элемент корпуса, причем после каждой штамповки следует сложный процесс нагрева/ охлаждения. Нагревание, проводимое в атмосфере водорода, имеет целью подготовить золото или сталь для дальнейшего формования.

За штамповкой следуют тонкие операции вырезки. При производстве круглых элементов используются современные, высокотехнологичные станки с ЧПУ, которые, тем не менее, работают по принципу ременношкивных машин с burins, которые дебютировали в начале XX века. Процесс называется tournage (токарной обработкой). Резец, с помощью которого выполняется операция, фиксируется на месте, а заготовка прижимается к нему и вращается. Как и в случае с историческими шкивными машинами, имеется множество резцов разных форм, каждый из которых предназначен для конкретного элемента корпуса. Нужно иметь в виду, что для корпусов Blancpain эти операции выполняются не только для изготовления основной части корпуса, но и безеля, и задней крышки. Хотя основная идея токарной обработки резцами и заимствована у ранних шкивных машин, один из аспектов сегодняшнего процесса значительно усовершенствовался - и это точность. Для своего времени шкивные машины обеспечивали достаточный уровень точности с помощью верньерной настройки, позволявшей тщательно контролировать степень заглубления инструмента. Сегодня же элементы корпусов часов Blancpain можно обрабатывать с допуском порядка 3 микрона. Это чрезвычайно важно, например, для того, чтобы обеспечить правильную установку безеля в выемку в корпусе и сапфировых стекол в безель с лицевой стороны и в заднюю крышку – с обратной.

Ряд последовательных операций для получения основной формы корпуса - это ТОЛЬКО НАЧАЛО путешествия, в конце которого нас ждет готовый корпус.

В некоторых моделях форма корпуса настолько сложна, что всего массива разнообразных резцов для одного токарного станка недостаточно. Хорошим примером в этом отношении является модель Villeret Calendrier Chinois Traditionnel. Для выполнения всех токарных операций требуется три разных станка, каждый из которых имеет свой набор резцов.

Станки, аналогичные токарным, используются для сверления отверстий, что называется fraisage (фрезерование). В один момент на ум приходит весь перечень отверстий, имеющихся в корпусе – они нужны под заводную головку, пушеры хронографа, корректоры в тех моделях, где они не спрятаны под ушками, а также во внутренней части ушек для установки пружинных стержней, удерживающих ремешок.

Вплоть до этого момента все операции были нацелены на создание основных контуров корпуса (и отдельно безеля и задней крышки) и его внутренних и внешних элементов. Но это всего лишь половина пути к завершению процесса. Остаются десятки операций ручной фрезеровки, гравировки, отделки и сборки. Надеюсь, что у вас под рукой окажутся часы Blancpain, и мы сможем отправиться в «путешествие» - внимательно изучить корпус и ознакомиться с некоторыми выполняемыми вручную операциями.

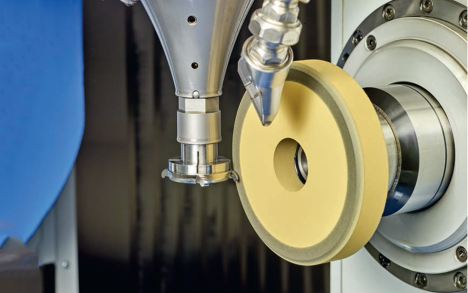

Чем не отличная отправная точка - ушки для крепления ремешка в корпусе часов Villeret? Поверхность корпуса в месте перехода к ушкам слегка наклонена внутрь по направлению к задней крышке. Место сопряжения ушка и округлого тела корпуса остроугольное и хрупкое. Оно требует ручного фрезерования для обеспечения исключительной точности. Для него используются традиционный круглый инструмент. Обладающий наметанным глазом и набитой рукой, мастер по изготовлению корпусов формирует точный контур сопряжения на кромке вращающегося круга. Аналогичным образом формируется внутреннее соединение ушек и корпуса.

Между последовательными операциями штамповки имеет место нагрев корпуса

Полировка - это уже форма декоративного искусства. Работая под специально отрегулированными лампами, позволяющими видеть даже самый незначительный недочет, мастера-корпусники последовательно обрабатывают все поверхности корпуса. Для достижения идеального блеска используются тонкие щетки и абразивные материалы, степень тонкозернистости которых возрастает. Участки в зоне соединения корпуса и ушек требуют особой деликатности. Все усилия, затраченные на обработку этих участков на фрезерном станке, могут быть легко сведены на «нет» неправильно выполненной полировкой. Только самые квалифицированные полировщики корпусов могут полностью сохранить точность соединения и одновременно добиться безупречного блеска, характерного для корпусов часов Blancpain.

Фирменный двухступенчатый (double pomme) безель Blancpain – это настоящий вызов для мастеров-полировщиков. Здесь снова присутствует место сопряжения между двумя кольцами безеля, которое требует специальных навыков полировки. Полировщик помещает безель на специально сконструированный держатель и тщательно обрабатывает соединение с помощью тончайшей шлифовальной щетки. Не только все края должны сохранять свои четкие очертания, но и форма безеля должна быть постоянной по всей окружности. Этот заключительный этап отделки может быть доверен лишь квалифицированному мастеру с многолетним опытом. Разумеется, необходимо обработать и другие поверхности двухступенчатого безеля. При этом требования остаются теми же: сохранение идеальной формы и придание одинаковой степени полировки.

После завершения операций полировки компоненты корпуса отправляются контролеру на проверку. Работая при освещении, не знающем пощады, он тщательно проверяет каждую поверхность и, если обнаруживает малейшее несовершенство, возвращает компонент на повторную обработку.

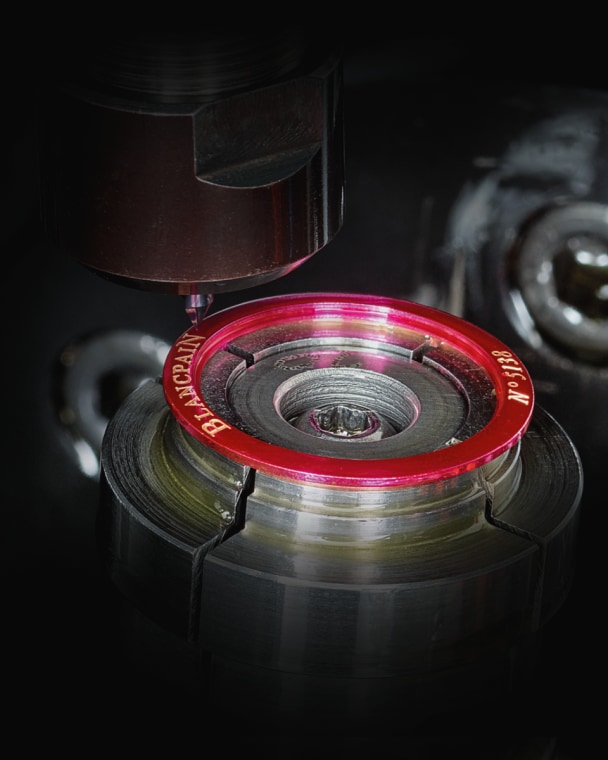

Не будем забывать и о гравировке. Обычно выполняются два вида гравировки. Надпись «Blancpain», так называемая легенда, гравируется с помощью резца относительно крупным шрифтом. Так же, как и номер корпуса. Более мелкий шрифт, такой, например, как в слове «Swiss» или артикуле, наносится с использованием лазера.

Тщательная полировка элементов корпуса выполняется вручную.

Модель FIFTY FATHOMS требует специального «набора» операций, что связано с наличием вращающегося безеля

В зависимости от модели могут выполняться специальные дополнительные операции. Так, многие часы Blancpain с календарной компликацией оснащены эксклюзивными «под-ушковыми» корректорами. Их помещают в соответствующие углубления в корпусе под ушками, а не сбоку корпуса, как это принято повсеместно в отрасли, что позволяет Blancpain не только делать боковые грани корпуса безупречно целостными и идеально гладкими, но и корректировать показания календаря, используя кончик пальца вместо нажимного инструмента. Сборка «под-ушковых» корректоров очень похожа на сборку механизма часовым мастером. Прорези и канавки для корректоров делаются в корпусе до того, как тот попадет на верстак сборщика. Узел состоит из нескольких компонентов, наиболее важными из которых являются маленький пушер, который помещается под ушки, пружинный механизм, соединяемый с ним, и миниатюрный фиксатор (называемый clavette, или штифт, стопор). Некоторые часы имеют до четырех корректоров (впрочем, у моделей Calendrier Chinois Traditionnel и Équation du Temps Marchante их пять), каждый из которых собирается специалистом.

У часов Fifty Fathoms свой особый «набор» технологических операций, что связано с вращающимся безелем. В моделях коллекции Fifty Fathoms используются различные типы безелей: выпуклый сапфировый, а для моделей Bathyscaphe - с керамическими вставками и часовыми метками, заполненными составом Liquidmetal®. Сапфировые кольца безеля отправляются на фабрику Simon Et Membrez готовыми по форме, но не окрашенными и без меток. Поэтому первым шагом является окрашивание обратной стороны безеля. Для нанесения цвета снизу, словно изнутри, выпуклого безеля, что придает ему уникальный блеск и привлекательность, используется метод, разработанный на Blancpain. После придания цвета методом лазерной резки наносятся метки, заполняемые составом Super-LumiNova®. Опять же все это делается с обратной стороны безеля. Установка сапфирового стекла в кольцо безеля -чрезвычайно сложная операция,

сборка фирменных запатентованных «под-ушковых» корректоров.

Сборка безеля корпуса часов Fifty Fathoms

НЕ БУДЕТ ПРЕУВЕЛИЧЕНИЕМ сказать, что даже для создания одного вида корпуса необходимо выполнить множество операций.

поскольку допуски посадки необычайно жесткие. Кроме того, весьма сложно добиться точного позиционирования. Есть еще зубчики, нарезанные на нижней части металлического кольца и служащие для обеспечения проворачивания безеля мелкими, точными шагами. Определенная трудность возникает при размещении метки на позиции «12» часов. Она должна быть идеально отцентрированной относительно соответствующего зубца, поскольку безель проворачивается как раз до положения «12» часов. Если взаимное расположение метки на безеле и зубца окажется не совсем корректным, метка будет останавливаться либо немного до, либо после «12», что неприемлемо.

Особняком стоят корпуса Blancpain из титана. Будучи металлом чрезвычайно твердым, титан проблематичен с точки зрения обработки. Во-первых, очень быстро истираются резцы. После всего лишь нескольких операций острие зат упляется, и требуется замена. Во-вторых, что еще более неприятно, во время обработки и станок, и деталь сильно нагреваются, что создает немалый риск воспламенения. Поэтому при работе с титаном должны быть предприняты особые меры предосторожности.

Если пройти по всем производственным участкам, следуя технологической цепочке, не будет преувеличением сказать, что даже для создания одного вида корпуса необходимо выполнить множество операций. И это заставляет взглянуть на корпуса часов Blancpain совсем другими глазами. Теперь при взгляде на ушки, плавно вливающиеся в тело корпуса, при проверке безупречности двухступенчатого безеля или при звуке щелчка, свидетельствующего о том, что безель модели Fifty Fathoms встал на место, а его метка точно совпала с «12», в сознании неизменно возникает мысль о высоком уровне мастерства корпусоделов из Делемона.

Другие выпуски

Не пропустите последний выпуск

Подпишитесь на новые выпуски