在期刊中搜索

章节

章节 4

表壳 的故事

探寻打造至臻表壳背后的匠心旅程。

表壳制造能够成就质的飞跃。

这件事只能交由制表师的“艺匠大联盟”。这是一 个备受各界仰慕和赞赏的群体,各类杂志、社交 媒体、互联网将这份职业和他们的匠心之作推上了 神坛。外界的关注纷至沓来,纷纷聚焦于他们的 工作台边。透过这些工作台,我们能进一步探寻他 们的工作方式和技艺,甚至有时候,可以捕捉到他 们不为人知的些许秘密。总之,收藏家们一般都懂 得——或者至少他们自认为懂得——机芯的制造过 程以及制表师是如何开展工作的;可对表壳制造师 这个职业的了解又有多少呢?毋庸置疑,腕表行家 们不会放过任何的微妙设计与加工细节,若是发现 了表壳的至臻至美就会难以抑制地欢欣雀跃——当 然,他们也理应如此。事实上,腕表佩戴者与表 壳的关系在一定程度上相较于机芯更为紧密。毕 竟,即使一块腕表搭载了透明表背,可一旦戴在手 上,机芯还是会退居幕后,隐不可见;而表壳却一 年365天都抛头露面。尽管精湛的表壳艺术备受赞 誉,但其制造过程以及表壳制造师这份职业却鲜为 人知。这的确不太公平:制表工艺中最重要的环节 却被忽略遗忘,宛如覆盖着一层厚重而神秘的面 纱。今天,就让我们一起揭开这层面纱,开启一场 探寻表壳制造至臻艺术的旅程。

许多艺术形式都是装饰品。油画布不会因画上图案 而改变性质。雕刻艺术亦是如此,雕刻品的核心价 值永恒不变。然而,表壳制造却能成就质的飞跃。 无论黄金、铂金还是钢材,但凡一块金属原材料摇 身一变,便能成为惊艳迷人的雕刻艺术。当你目不 转睛地沉醉于其流畅的线条,你一定很难、甚至无 法想象,这块锃亮、通透的宝珀表壳曾是一块毫不 起眼的金属。令人惊叹的是,这项改头换面的艺术 已经延宕了长达两个世纪。制作时先用机械设备打 造出表壳粗胚,再以手工精雕细琢成臻美成品。当 然,两个世纪以来机械技术也在发展进步。在瑞士 汝拉山谷地区的偏远角落,有一个名为德莱蒙 (Delémont)的小镇,那里坐落着宝珀旗下的姐 妹公司Simon Et Membrez的工厂,这里也是宝珀 表壳的制造加工地。我们此行要参观的第一项内容, 便是了解表壳制造的发展历史。

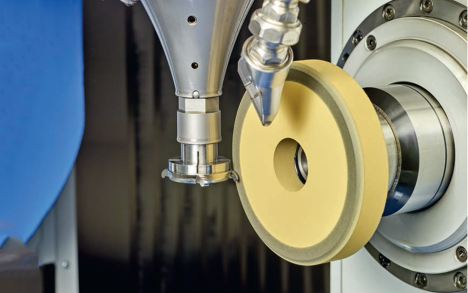

宝珀双层表圈的抛光需要精湛娴熟 的技艺,不仅需要打造出完美的光 泽,同时还要保证边缘的尖锐度。

表壳制造和机芯制造的发展历史紧密相连。

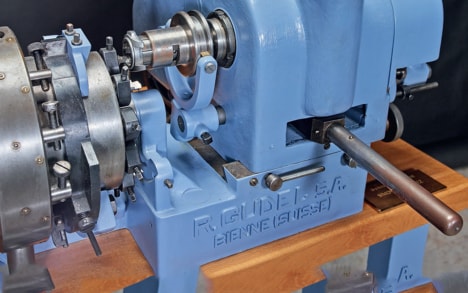

表壳制造和机芯制造的发展历史紧密相连。隆冬时 节,瑞士汝拉山谷地区的农民会待在畜棚的二楼,精 心制造装配腕表机芯的组件,楼下还养着奶牛。表壳 制造师也身处相似的环境,苦练表壳制造工艺。他们 通过切削加工裁出表壳粗胚,然后再打磨抛光,整个 过程都需要手持轴机进行。大约19世纪末,表壳制 造从农场迁移至工厂。有趣的是,机械加工工具的进 化却率先出现于美国。直至20世纪初期,瑞士人方 才发明了新一代的制造工具。瑞士机器的工作动能来 自履带和上方滑轮的连接;然后在圆形的金属盘上, 用一系列特制的、形状各异的钻子(或称雕刻刀)雕 刻出表壳的圆形细节元素。这些机器和不同形状的雕 刻刀分别组合,各自针对不同的表壳元素。当时,这 种制造方式需要将表壳推压至固定的专用雕刻刀,随 后压向刀尖,通过人工控制雕刻出精确完美的深度。 这些工具是针对表壳上圆形元素的打磨,例如表圈 (内圈和外圈)、支撑机芯的内圈、表背以及其他的精 巧元素。因此,明显非圆形的表耳制造工艺在日后才 日趋成熟。

20世纪初期,机械加工进一步向前发展。机器已 经能够通过金属冲压,将黄金、钢材和铂金加工 制成表壳的粗略形状,包括表耳的成型。冲压过 后再通过精巧的手工打磨,打造出精美绝伦的表 壳成品。

如今,表壳工艺的发展又迈上了新的台阶。首先, 当然是精确度的大幅提高,使得表壳的每一个微小 细节都能实现精确加工。尽管一些表壳的细节,例 如表圈、玻璃镶嵌、表盘上方的内圈、表耳线条、 表背等都清晰可见,但仍有许多细节无法用肉眼 观察到,比如固定机芯的固机圈、表耳下方隐藏 式调校器(宝珀特有的品牌专利,发明专利 2005800093109)的放置空间及其和机芯的连接 部分、安装表冠的开口、表盘和开口的契合、摆陀 转动的空隙,以及计时装置按钮等元素。尽管宝珀 设计团队的工作已臻于尽善尽美,画出了所有细节 元素的详尽图案,但仍会定期进行大量技术性探讨, 以确保表壳成品和原始设计不差毫厘。

具有历史意义的居德尔(Güdel)表壳雕刻机。

表耳抛光。

现代表壳制造的标志,是全方位 的精确性。

对大多数宝珀表壳而言,一旦设计完成并获得批准, 制造加工的第一步便是冲压。然而,进行冲压之前 必须首先制造冲压工具。在Simon Et Membrez的 工厂里,有一座名副其实的“工具图书馆”,藏品 全部陈列在特殊的架子上,囊括了所有独特的、为 宝珀每一款表壳量身定制的工具。冲压出表壳和表 耳的粗胚需要高达200吨的重量,第一次冲压的成 品呈挺拔的直边状。在20世纪50年代,完成冲压 之后紧接着就是利用机械加工,打磨出更加精湛的 成品。然而,尽管机械打磨能将大部分细微颗粒处 理掉,但却不免有些浪费。因此,如今在完成第一 次冲压后,通常会再进行一次冲压处理,而非直接 进行机械加工。多数情况下会进行20次连续冲压, 分别瞄准表壳形状的某一特定细节,每次冲压完成 后,会进行一次复杂的加热或者冷却处理。加热过 程在氢气氛下完成,目的在于稳固黄金或钢材的形 态,为接下来的塑形做准备。

冲压环节结束后,便是精细复杂的雕刻步骤。尽管 如今机械加工水平已经相当成熟,可适用于多种参 数设定,但是圆形元素的加工,依然与20世纪早期 出现的机械雕刻刀加工原理相似,需运用滑轮带动 机器工作。这个过程被称为车削(车床加工)。将 选中的雕刻刀刀尖固定住,然后将表壳压向刀尖并 旋转。与早期的滑轮机械加工一样,这道工序也有 不同形状的雕刻刀与之匹配,分别针对不同表壳细 节的加工。记住,每一款宝珀表壳不仅主体部分采 用这种处理方式,表圈和表背亦是如此。尽管雕刻 刀的核心工作原理沿用自早期的滑轮机械加工,但 如今,表壳制造工艺在精准度方面的提升已十分显 著。当时,滑轮机械加工通过游标微调,严谨掌控 工具雕刻的深度,从而实现相当可观的精确度。而 如今,宝珀表壳的细节加工仅允许约3微米的误差。 这一进步对表壳制造至关重要,其重要性可从三个 方面加以印证:保证表圈与表壳上的卡圈完整契合; 保证蓝宝石玻璃完整融入表圈;以及保证蓝宝石玻 璃完整嵌入表背。

连续加工制造出的表壳粗胚, 只是漫漫长路上的第一步。

有时候,某些表壳设计的细节元素太过复杂,一台 机器配备的各类雕刻刀无法满足雕刻需求。例如 宝珀的经典腕表——Villeret经典系列中华年历表 (Villeret Calendrier Chinois Traditionnel),就需 要三台配备各式刻刀的机器参与车削加工。

与车削机器类似的还有打孔机器(fraisage)。一 想到表壳,一系列孔状元素就会浮现脑海:表冠、 计时装置按钮、适用于没有隐藏式调校设计腕表的 调校器,以及表耳内侧用于固定表带弹簧销的孔。

迄今为止,所有加工过程都旨在打造表壳(以及表 圈和表背)的粗胚,以及表壳内外的细节元素。然 而,在表壳加工的漫漫长路上,我们只完成了一小 步。接下来,要经过几十次的手铣打磨、印刻、精 整加工,以及元件组装过程。现在,宝珀时计就近 在咫尺,让我们一同来欣赏表壳的精雕细琢,共同 探究手工加工的秘密吧!

先从宝珀经典系列Villeret腕表表壳上的表耳谈起 吧。这款表壳的主体,在靠近表耳的部分向表背方 向略微倾斜,表耳和圆形表壳的衔接精巧而锋利。 要打造出这样精湛的衔接,需要在传统圆形磨盘上 通过手铣打磨工艺完成。表壳制造师们凭借熟练而 灵敏的视觉和触觉,在磨盘边缘打磨出精致的接刃。 表耳和表壳主体的内部衔接,也采用同样的加工方 式完成。

连续冲压过程中,每次加工后,表壳都须进行加热处理。

抛光是一门独立艺术。抛光师需要在特定标准的灯 光下工作,这样才能捕捉到所有细小瑕疵,然后逐 步将表壳的每个表面打磨光亮。经过一系列精巧的 抛光刷和研磨材料的加工处理,最终打造出表壳表 面精美的光泽。表壳主体和表耳的衔接,需要尤其 精细的打磨。在研磨轮上煞费苦心加工出的衔接, 很可能由于抛光操作不当而付诸东流。因此,只有技 术最为高超的表壳抛光师才能够在保证尖锐衔接原封 不动的同时,打造出宝珀表壳独有的精美光泽。

宝珀签名式双层表圈的独特加工方式也同样行之不 易,这款表圈的内外环衔接处需要特殊的处理工艺。 表壳抛光师将表圈放入定制的固定器中,然后用一 把边缘光洁的抛光刷小心翼翼地处理衔接。抛光师 不仅需要保证边缘的锋利度,同时还要确保内外环 形状的360度完整契合。只有经验丰富的工匠大师 才有资格参与精整加工。当然,双层表圈的其余表 面也须按照类似要求进行抛光处理:在保持形状精 美的同时,确保内外环的抛光程度不差分毫。

抛光完成后,各个元件将被送至另一位表壳专家手 中,进行仔细的检查把关。特定标准的灯光会将每 个表面的瑕疵暴露无遗,一旦发现瑕疵,无论多么 微不足道,都必须要返工重做。

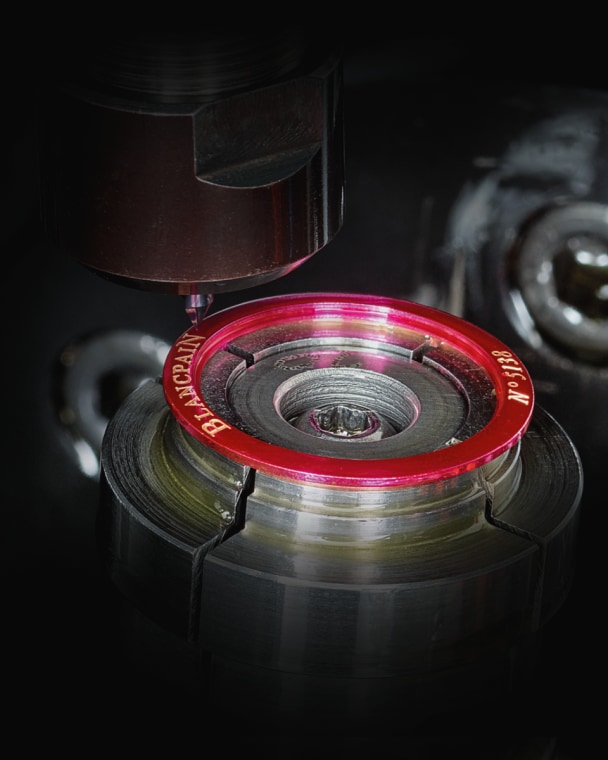

别忘了雕刻这一步。常见的雕刻方式有两种。宝珀 腕表上的大号字体和表壳编号使用切削工具进行雕 刻,而小号字体,譬如“Swiss”(瑞士)字样, 或者表款型号,则使用激光雕刻。

一丝不苟的手工抛 光,成就锃亮光滑的表壳元素。

五十噚系列腕表的表壳加工有着自己的特殊 流程,主要体现在旋转表圈的设计上。

根据表款的不同,有时还需要进行额外的特殊加工。 比如,宝珀的许多复杂日历腕表都设有置于表耳下 方的隐藏式调校按钮。单从名字便可看出,这些调 校按钮被安置在表耳下方,取代了制表行业常见的 表壳侧边浅凹。它们不仅造就了宝珀腕表表壳侧缘 精致光滑的线条感,由此避免了调校器浅凹的瑕疵, 同时还优化了用户的佩戴体验。佩戴者仅需使用手 指就能设定年历显示,无需再借助推针工具。隐藏 式调校器的组装与制表师组装机芯的过程十分相似。 在送往组装师工作台之前,会事先在表壳上切削出 放置调校器的凹槽。这套系统由几个元件组成,其 中最重要的当属安置在表耳下方的小按钮,它需要 一个弹簧组件,外加一个微型监护器(专业术语称 为锲片,clavette)与之配套。有些腕表拥有多达 四个调校按钮(中华年历表和时间等式腕表多 达五个),每个调校按钮都由专家组装师完成组装。

五十噚系列腕表的表壳加工也有着自己的特殊流程, 主要体现在旋转表圈的设计上。五十噚系列涵盖了 不同类型的表圈,比如半球形(拱形)蓝宝石玻璃 表圈,以及Bathyscaphe深潜器腕表带有陶瓷填充 和Liquidmetal液态金属刻度等工艺的各类表圈。在 送往Simon Et Membrez工厂进行加工之前,蓝宝 石玻璃表圈内外环的形状就已经打磨好,只是颜色 和刻度时标尚未到位。因此,加工的第一步便是为 表圈下方着色。半球形蓝宝石玻璃圆环下方的色彩 为表圈增添了独特的光泽和魅力,宝珀是这门工艺 的领航先驱。上色之后,通过激光镭射切削出刻度 时标,并以Super-LumiNova夜光涂料对凹槽进行填 充。同样,这些都属于表圈背面的加工。由于容差 值极低,要实现蓝宝石玻璃和表圈的完整结合是一 项极度困难的技术。此外,放置过程亦十分严苛。 金属环的下方安置了细齿,以保证旋转表圈时能够 精确地增加刻度。这为12点刻度时标的放置带来了 挑战,因为它必须和下方的细齿相契合,以确保在 表圈旋转到12点时实现精确居中。若是表圈刻度未 能与细齿完整契合,那么刻度时标将会略晚或略早 于12点,而这种误差在宝珀是绝不允许存在的。

宝珀特有的表耳下方隐藏 式调校器组装。

五十噚腕表的表圈组装。

毫不夸张地说, 制造一款表壳需要经过数十个加工阶段。

还有一些宝珀表壳的原材料采用了钛合金。钛合金 极其坚硬,因此为机械加工带来了极大的挑战。首 先是雕刻刀刀尖的磨损问题。仅仅几次加工后,刀 尖就会完全钝化,因此必须进行替换。其次,更加 艰难的问题在于热度。在钛合金的机械加工过程中, 机器和元件都会变得异常滚烫,因此存在火灾的安 全隐患。正因如此,在钛合金的加工地点必须采取 特殊的预防措施。

游览过表壳制造工厂,并观看了所有的加工流程, 你一定会对宝珀表壳有新的认识。毫不夸张地说, 制造一款表壳需要经过数十个加工阶段。现在,不 妨仔细凝视表耳到表壳边缘的流畅线条,细细检验 零瑕疵的双层表圈,再感受五十噚腕表表圈准确嵌 入、刻度准确指向中心12点的精妙工艺,你定会为 德莱蒙小镇上的制表匠人深深折服,惊叹于他们的 巧夺天工。

其他期刊

请勿错过最新一期杂志

注册以获取最新消息