In den Ausgaben suchen

Kapitel

Liste der Teile

Kapitel 11

Die WERKZEUGE

Obwohl in der Öffentlichkeit kaum bekannt, sind Spezialwerkzeuge für die Uhrmacherei unverzichtbar.

DIE HÖCHST SPEZIALISIERTEN Werkzeuge sind das Ergebnis der ZUSAMMENARBEIT zwischen Uhrwerkkonstrukteuren und Werkzeugentwicklern.

Was ist die ultimative Lösung für ein Leben unter Ausschluss der Öffentlichkeit? Einem Zeugenschutzprogramm beitreten und unter einer neuen Identität verschwinden? Oder in einer CIA- oder MI6-Residenz tief im Wald Zuflucht suchen? Zwei effektive, aber zugegebenermaßen etwas extreme Optionen. Warum nicht besser Designer und Hersteller von Werkzeugen für die Uhrenbranche werden? Keine handelsüblichen Werkzeuge wie Schraubendreher, Pinzetten, Staubschutzglocken oder die unzähligen anderen Instrumente, wie sie die Bergeon SA in La Chaux-de-Fonds und andere spezialisierte Anbieter verkaufen. Nein, hier handelt es sich um maßgeschneiderte Werkzeuge für Uhrmacher, speziell entwickelt, um sie bei der Montage und Fertigstellung bestimmter Kaliber zu unterstützen. Um Werkzeuge, die alle intern hergestellt werden und die Manufaktur nie verlassen, aber für die Produktion ihrer Uhrwerke unerlässlich sind. Dessen ungeachtet werden ihre Schöpfer nie von Uhrenliebhabern gefeiert, auf Instagram vorgestellt oder mit dem Grand Prix d’Horlogerie de Genève (GPHG) ausgezeichnet. Sie sind fast ebenso unbekannt, wie wenn sie Teil eines Zeugenschutzprogramms wären.

Sollten Sie jedoch einmal die Gelegenheit haben, eines der beiden Gebäude der Manufaktur Blancpain im Vallée de Joux zu besuchen (das größere in Le Sentier, das kleinere im drei Kilometer entfernten Le Brassus), und ein guter Kenner des Uhrmachermetiers sein, werden Sie feststellen, dass es in der Manufaktur nur so wimmelt von solchen maßgeschneiderten Instrumenten. Beobachtet man ihren Einsatz in praktisch allen Phasen der Uhrwerkfertigung in der Haute Horlogerie, drängen sich zwei Fragen auf: Wieso spricht man so wenig über die Konstrukteure dieser Werkzeuge und ihren unglaublichen Einfallsreichtum? Und wie üben sie ihren Beruf aus? Liebe Leserinnen und Leser, wir laden Sie ein, in die Werkzeugmacherwelt einzutauchen, um diese Könner zu würdigen und gleichzeitig die vielen Facetten ihres Berufs zu beleuchten.

Fast alle bei Blancpain verwendeten höchst spezialisierten Werkzeuge sind das Ergebnis der Zusammenarbeit zwischen Uhrwerkkonstrukteuren und Werkzeugentwicklern. Diese beiden Einheiten arbeiten zusammen, um die Montagemethoden für jedes neue Uhrwerk zu entwickeln. Beim Erarbeiten der Verfahren für die einzelnen Schritte entsteht nicht nur der Bedarf an Spezialwerkzeugen, sondern auch das Design dieser Werkzeuge. Ein Instrument illustriert besonders gut, wie das Design des Uhrwerks und das der Werkzeuge zusammen eine bestimmte Montagemethode definieren. In den Uhrwerken von Blancpain schwingen Unruhen ohne Rücker. Bei dieser Art Unruh bleiben beide Enden der Spiralfeder unverrückbar in einer bestimmten Position.1 Damit die Uhrmacher das äußere Ende der sehr dünnen Spiralfeder auf einfache Weise an diesem Spiralklötzchen (fr. piton) genannten Befestigungspunkt fixieren konnten, erhielten die Werkzeugdesigner von Blancpain den Auftrag, ein geeignetes Instrument zu entwickeln.

1 Bei einer Architektur ohne Rücker wird die Schwingungsfrequenz der Uhr mit vier Stellschrauben auf dem Unruhreif reguliert. Dreht man sie nach außen, schwingt die Unruh langsamer, schraubt man sie ein, wird ihre Rotation beschleunigt. Es ist derselbe Effekt, wie wenn sich Schlittschuhläufer mit ausgebreiteten Armen langsam drehen und sie dann anziehen, um bei der Pirouette immer schneller zu rotieren. Bei den weniger aufwendigen Reguliersystemen mit Rücker läuft das äußere Ende der Spiralfeder zwischen zwei Stiften hindurch, die an einem beweglichen Arm befestigt sind. Um die aktive Länge der Spiralfeder der gewünschten Ganggeschwindigkeit entsprechend zu ändern, kann der Uhrmacher die Position des Rückers oder Spiralklötzchens auf der Feder verschieben. Diese Art der Regulierung ist jedoch weniger widerstandsfähig gegenüber Erschütterungen, durch die der Schaft des Rückers verrutschen kann. Um den Vor- oder Nachlauf der Uhr zu korrigieren, verschiebt der Uhrmacher den Rücker in die eine oder andere Richtung, bis die Ganggeschwindigkeit stimmt.

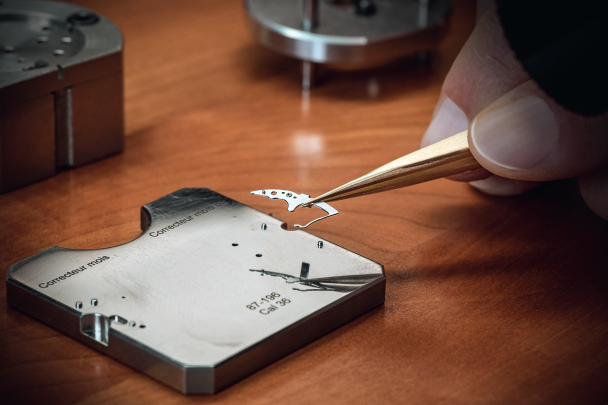

Das von Blancpain intern entwickelte Werkzeug, mit dem das Ende der Spiralfeder am Klötzchen befestigt wird.

Dieses Werkzeug hält die Unruhbrücke in Position, so dass der Uhrmacher unter dem Mikroskop das Ende der Spiralfeder in eine winzige Rille im Spiralklötzchen legen kann, bevor er mit einer Pinzette ein Tröpfchen eines festen Klebstoffs aufträgt. Anschließend erhitzt er das Klötzchen mit einem Heizelement, um den Kleber zu schmelzen und so eine perfekte Befestigung sicherzustellen. Bei der Konstruktion des Werkzeugs gilt es drei Elemente zu berücksichtigen: die Unruhbrücke, die Position des Klötzchens und das äußere Ende der Spiralfeder. Alle Werkzeuge haben daher eine jeweils andere, den Besonderheiten jedes Kalibers angepasste Konfiguration.

So unterscheidet sich das für das Kaliber 1150 mit seiner nur einseitig befestigten Unruhbrücke entwickelte Werkzeug von jenem für das Kaliber F385, dessen Brücke beidseitig verankert ist. Bei diesem Instrument für die Befestigung der Spiralfeder und ihres Klötzchens darf man – wie generell bei Werk- zeugen – einen wichtigen Punkt nicht übersehen: Sie können zwar die Arbeit des Uhrmachers erleichtern, ändern aber nichts an der außergewöhnlichen Fachkenntnis, die Uhrmacher an den Tag legen müssen. Damit sie ein solches Werkzeug richtig benutzen können, ist eine mehrmonatige Ausbildung erforderlich.

Bleiben wir beim Thema Unruh. Blancpain hat ein spezielles Werkzeug entwickelt, um die Regulierschrauben einzustellen. Anders als bei der Befestigung des Spiralfederendes, die vor dem Einbau der Unruh erfolgt, setzt man hier die Spiralfeder und ihre Brücke ins Uhrwerk ein und nimmt die Einstellung erst vor, wenn die Unruh vollständig montiert ist. Im Gegensatz zur Regulierung durch den Rücker, bei der der Uhrmacher diesen auf der Spiralfeder in die eine oder andere Richtung verschiebt und dabei den Gang der Uhr kontrolliert, wird das Trägheitsmoment der Unruh bei Blancpain reguliert, indem man die Stell-bzw. Regulierschrauben auf dem Unruhreif herein- oder herausdreht. Die Uhrwerk-konstrukteure können die Änderungen der Unruh-Schwingungsgeschwindigkeit genau bestimmen, je nachdem, wie stark sie diese Gewichtsschrauben verstellen: Eine Vierteldrehung erhöht oder verringert die Schwingung um eine bestimmte Anzahl Sekunden pro Tag. Doch wie kann der Uhrmacher die kleinen Stellschrauben erreichen und gleichzeitig den Drehungsgrad jeder Schraube messen? Das klingt zwar recht einfach, ist aber ohne das richtige Instrument sehr schwierig. Die Werkzeugentwickler haben die perfekte Lösung für dieses Problem gefunden: Sie haben einen Arm entwickelt, dessen Ende mit dem Vierkantkopf einer Stellschraube kompatibel ist. Die Anzahl der Rotationsgrade ist auf einem Regulierschlüssel für Unruhen mit Regulierschrauben sichtbar. Dreht der Uhrmacher den Arm, zeigt ein daran befestigter Stift die Gradzahl auf einer transparenten Trommel an. Wie bei vielen genialen Erfindungen wirkt auch diese Lösung zwar auf den ersten Blick lächerlich einfach, doch ihre Entwicklung ist nicht weniger kreativ.

Das maßgefertigte Werkzeug für die präzise Trägheitsregulierung durch die Unruhgewichte.

Eine der WICHTIGSTEN AUFGABEN eines Uhrmachers ist es, zu ÜBER-PRÜFEN, ob alle Bestandteile des Werks einwandfrei funktionieren, bevor er die nächste Phase in Angriff nimmt.

Das präzise Einstellen der Stundenscheibe der Villeret Tourbillon Volant Heure Sautante Minute Rétrograde.

Spezialwerkzeuge sind unerlässlich, um die beim Zusammenbau erforderlichen TOLERANZEN PRÄZISE ZU ERREICHEN.

Eine der wichtigsten Aufgaben eines Uhrmachers ist es, bei der Montage zu überprüfen, ob alle Bestandteile des Werks richtig zusammengesetzt sind und einwandfrei funktionieren, bevor er die nächste Phase in Angriff nimmt. Für diese Arbeitsschritte sind besondere Werkzeuge erforderlich. Betrachten wir drei Beispiele. Nach dem anfänglichen Zusammenbau von Unruh, Spiralfeder, Hemmung und Drehgestell eines Tourbillons setzt der Uhrmacher diese Elemente in ein maßgefertigtes Werkzeug, mit dem er den Eingriff der Palette im Hemmungsrad überprüfen kann. Ziel ist es, eine minimale, aber ausreichende Tiefe zu erreichen. Greift sie zu stark ein, führt dies zu einem übermäßigen Energieverbrauch und verringert die Gangreserve. Das Drehgestell ist an einer Halterung befestigt, und die Antriebsener- gie wird über ein einzelnes Rad auf die Hemmung übertragen, das in den Ritzel eingreift und von einer kleinen Feder angetrieben wird. Obwohl die Feder die Hemmung nur für sehr kurze Zeiträume aktivieren kann, genügen diese Intervalle dem Uhrmacher, um die Eingriffstiefe der Palette zu beobachten und zu kontrollieren.

Dieser entscheidende Kontrollschritt wäre unmöglich, wenn der Zusammenbau direkt im Uhrwerk erfolgen würde. Ähnliche Toleranztests werden bei der Montage des Modells Villeret Tourbillon Volant Heure Sautante Minute Rétrograde durchgeführt. Die Stundenscheibe besteht aus einer Baugruppe, die sich im Querschnitt wie folgt zusammensetzt: die Stundenscheibe oben, darunter eine Brücke und schließlich ein spezielles Rad mit zwölf Zähnen (einem für jede Stunde) zuunterst. Dieses ist mit den anderen Komponenten des Mechanismus verzahnt, der die Bewegung steuert. Wichtig ist dabei, dass die Scheibe frei rotieren kann, aber nicht zu viel Spiel hat. Diese sehr strenge Toleranz wird überprüft, in dem man die Baugruppe in eine für die Scheibe, die Brücke und das Rad maßgefertigte Vorrichtung legt, mit der die Höhe dieser Komponenten genau gemessen werden kann. Ähnlich strenge Toleranzen sind für die Konstruktion des sehr komplexen Zeitmessers Villeret Calendrier Chinois Traditionnel erforderlich. Für sein Uhrwerk wurden Werkzeuge entwickelt, um die Kraft der im Kalendermechanismus verwendeten Federn kontrollieren zu können.

Eine Reihe einzigartiger Werkzeuge für verschiedene Operationen an Uhrwerken und Komponenten.

Das zur Kontrolle der Federkraft verwendete Spezialwerkzeug.

Das maßgefertigte Werkzeug von Blancpain, mit dem die Eingriffstiefe der Palette im Hemmungsrad überprüft und eingestellt werden kann.

Einige der Werkzeuge basieren auf einer handelsüblichen Vorrichtung, die Blancpain für seine Uhrmacher VERBESSERT UND ANGEPASST hat.

So wurden zum Beispiel einzigartige Halterungen geschaffen, um sowohl die Form jeder einzelnen Feder zu kontrollieren als auch zu prüfen, ob ihre Spannung angemessen ist, bevor sie in das Uhrwerk eingesetzt wird.

Nicht bei jedem Werkzeug muss sich sein Schöpfer geniale neue Systeme wie die oben beschriebenen ausdenken. Das bedeutet jedoch nicht, dass das Werkzeug deshalb nicht wichtig wäre – auch wenn es uns banal erscheinen mag. Nehmen wir eine Minutenrepetition wie die der Uhr Carrousel Répétition Minutes. Der Uhrmacher braucht eine Aufsetzvorrichtung, meist Posage genannt, um die Funktionsweise der Minutenrepetition und ihres Schlagwerks in den verschiedenen Phasen des Zusammenbaus zu beurteilen. Die Werkzeugkonstrukteure von Blancpain entwickelten daher eine Posage, die genau auf die Abmessungen des jeweiligen Kalibers zugeschnitten ist. Sie enthält einen Stift zum Aktivieren des Schlagwerks sowie eine Halterung für die Tonfedern. Die Aufsetzvorrichtung für das Werk des Modells Carrousel Répétition Minutes Chronographe Flyback beruht auf der gleichen Idee. In dieser Halterung können die Chronographenfunktionen über integrierte Drücker aktiviert werden.

Einige der Werkzeuge basieren auf einer handelsüblichen Vorrichtung, die Blancpain jedoch für seine Uhrmacher verbessert und angepasst hat. So haben die Uhrwerkkonstrukteure der Manufaktur eine genaue Spannung für die Befestigung der verschiedenen Zeiger festgelegt. Die Maße sind für jeden Zeiger spezifisch, da die erforderliche Spannung für den Stundenzeiger nicht gleich ist wie etwa die für einen Chronographensekundenzeiger. Um den Designstandards gerecht zu werden, konstruierten die Werkzeugentwickler von Blancpain eine Reihe von Werkzeugen für das Einpressen der Zeiger, deren Spannkraft und Farbe sich für jeden Zeiger unterscheiden. Indem der Uhrmacher das Werk auf einen Drucksensor legt, kann er den passenden Drücker auswählen und via Bildschirm die Kraft bestätigen, die auf ihn ausgeübt werden soll. Der Drucksensor stammt zwar von einem externen Hersteller, der Rest des Werkzeugs ist jedoch intern entwickelt worden.

Das Werk einer Carrousel Répétition Minutes auf einer maßgefertigten Posage.

Pinzetten, die für das Eintreiben der Zeiger verwendet werden.

Für die ENDBEARBEITUNG der Uhrwerkkomponenten stehen zahlreiche weitere SPEZIALWERKZEUGE zur Verfügung.

Die Endbearbeitung der Komponenten eines Uhrwerks öffnet die Tür zu einer weiteren, sehr umfangreichen Kategorie von Spezialwerkzeugen. Um sich ein Bild von der Vielfalt dieser Werkzeuge zu machen, muss man sich vor Augen halten, dass ein Blancpain-Kaliber verschiedenen Endbearbeitungen – wie Anglieren bzw. Abschrägen, Perlieren, Genfer Streifen, gezogenen Linien bei Komponenten aus Stahl und Hochglanzpolieren – unterzogen wird. Weiterhin ist zu bedenken, dass eine einzige Uhrwerkkomponente mehrere Finissierungen aufweisen kann: Eine Brücke kann auf ihrer flachen Oberseite mit Genfer Streifen geschmückt sein, während ihre Kanten angliert und die Lochbohrungen für Schrauben und Lagersteine gekehlt sein können.

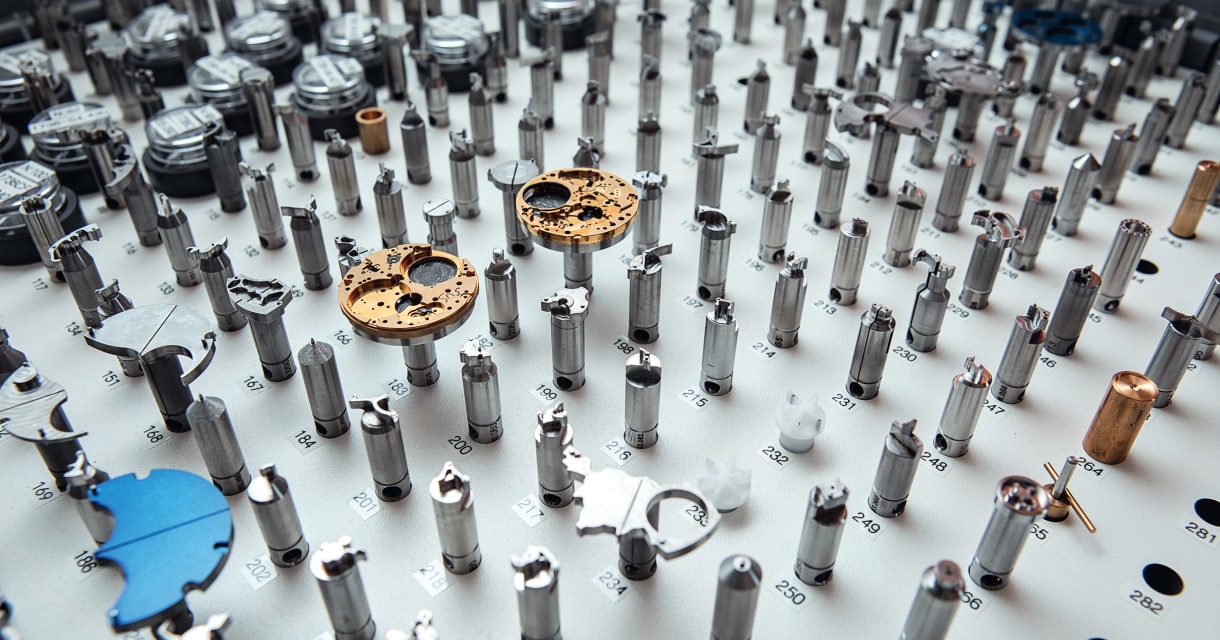

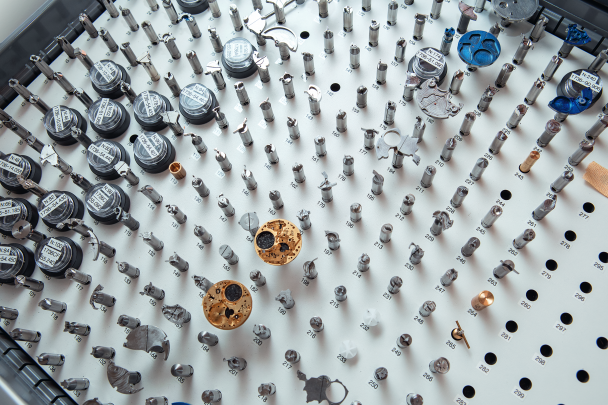

Abschließend kommt hinzu, dass die einzelnen Komponenten jedes Uhrwerks ganz unterschiedlich geformt sind und somit unzählige verschiedene Halterungen erforderlich machen, damit man sie für die eine oder andere Endbearbeitung fixieren kann. All diese Elemente führen zu einem schwindelerregen- den Raster unterschiedlicher Werkzeuge für jedes Uhrwerk. Der Begriff „Raster“ passt hier perfekt. Öffnet man einen der Schränke eines Endbearbeitungsspezialisten in Le Brassus, so zeigt sich ein Spektrum an Werkstückhaltern, ein Brett mit rund 400 Steckplätzen. In jedem davon befindet sich ein Spezialwerkzeug, das der einzigartigen Form eines Bauteils und seiner gewünschten Endbearbeitung angepasst ist.

Das Steckbrett mit den Werkzeugen, die für die verschiedenen Etappen der Endbearbeitung der einzelnen Teile eines Uhrwerks verwendet werden.

Das Werkzeug und die Posage von Blancpain für die End-bearbeitung der Côtes de Genève.

DIE UHRMACHER wissen die Kreationen der WERKZEUGABTEILUNG von Blancpain zu würdigen.

Geht man durch die Werkstätten von Blancpain in Le Sentier oder Le Brassus und sieht all die vorstehend beschriebenen Werkzeuge sowie viele andere, ebenso wichtige, wundert es einen, dass im Internet, in sozialen Netzwerken oder in den Printmedien so wenig über das außergewöhnliche Handwerk der Werkzeugmacher gesagt wird. Es gibt jedoch eine Berufsgruppe, die die Bedeutung voll und ganz versteht: die Uhrmacher, die direkt von den Kreationen der Werkzeugmacher abhängen.

Die spezielle Aufsetzvorrichtung für das Fertigstellen der oberen Brücke des Tourbillonkäfigs.

Andere Ausgaben

Verpassen Sie nicht die neueste Ausgabe

Registrieren Sie sich und erhalten Sie neue Veröffentlichungen